Mit der rasanten Entwicklung der elektronischen Technologie, die Entwicklung von Leiterplatte Technologie wurde gefördert. PCB Leiterplatten werden durch einseitige, beidseitig, und einlagig, und der Anteil der PCB Mehrschichtplatten wachsen von Jahr zu Jahr. Die Leistung von PCB mehrschichtigs is in the extreme development towards high * precision * dense * fine * big and small. Laminieren ist ein wichtiger Prozess bei der Herstellung von PCB mehrschichtig PCBs. Die Kontrolle der Laminierungsqualität gewinnt bei der Herstellung von PCB mehrschichtig PCBs. Daher, um die Qualität der Laminierung zu gewährleisten PCB mehrschichtig PCBs, ein gutes Verständnis des Laminierungsprozesses von PCB mehrschichtig PCBs wird benötigt. Aus diesem Grund, auf Basis langjähriger Laminierungspraxis, Die folgende Zusammenfassung wird gemacht, wie die Laminierungsqualität von PCB mehrschichtig PCBs:

I. Entwerfen Sie Innenkern-Leiterplatten, die die Laminierungsanforderungen erfüllen.

Aufgrund der allmählichen Entwicklung der Laminiertechnologie befindet sich der Prozess des Heißpressens in einem geschlossenen System von der vorherigen Nicht-Vakuum-Heißpresse zur gegenwärtigen Vakuum-Heißpresse, die nicht gesehen oder berührt werden kann. Daher ist es notwendig, vor der Laminierung ein angemessenes Design der inneren Leiterplatte vorzunehmen und einige Referenzanforderungen hier bereitzustellen:

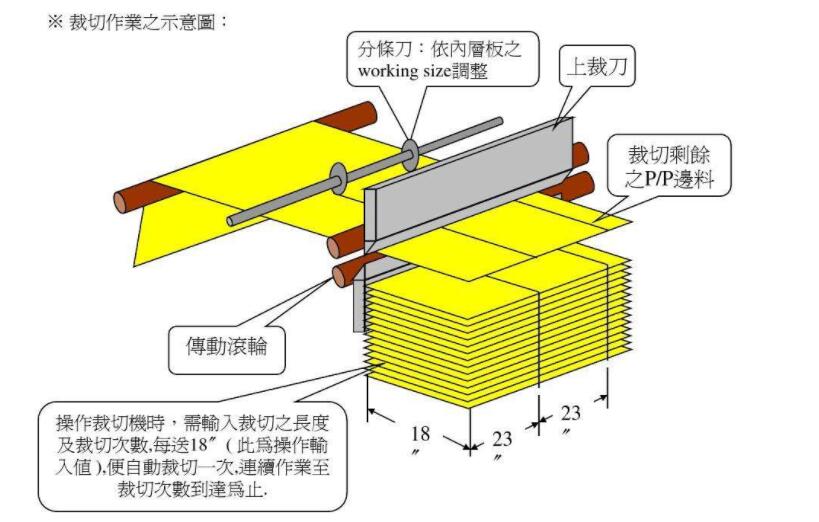

1. Wählen Sie die Dicke der Kern-Leiterplatte entsprechend den Anforderungen der Gesamtdicke der PCB-Mehrschichtplatte. Die Dicke der Kernplatine ist die gleiche, die Abweichung ist klein, und die Richtung des Breiten- und Längengrades des Schneidmaterials ist die gleiche, insbesondere für PCB-Mehrschichtplatinen mit mehr als 6-Schichten. Die Breiten- und Längenrichtungen jeder inneren Kern-Leiterplatte müssen die gleichen sein, das heißt, die Längen- und Längenrichtungen überlappen sich, und die Breiten- und Breitengradrichtungen überlappen sich, um unnötiges Biegen des

2.Es sollte ein bestimmter Abstand zwischen dem Formmaß der Kern-Leiterplatte und den effektiven Elementen bestehen, das heißt, der Abstand von den effektiven Elementen zum Rand der Leiterplatte sollte so viel Platz wie möglich lassen, ohne Material zu verschwenden. Im Allgemeinen ist der Abstand zwischen vierschichtigen Leiterplatten mehr als 10mm, der Abstand zwischen sechsschichtigen Leiterplatten ist mehr als 15mm, je höher die Anzahl der Schichten, desto größer der Abstand.

3. Das Design von Positionierlöchern, um die Abweichung zwischen PCB-Mehrschichtschichten und -schichten zu verringern, ist es notwendig, auf das Design von Positionierlöchern für PCB-Mehrschichtplatten zu achten: 4-Schicht-Leiterplatten müssen nur mehr als 3-Positionierlöcher zum Bohren von Löchern entwerfen. Neben der Auslegung von Positionierlöchern zum Bohren von Löchern werden mehr als 5 Positioniernietlöcher für überlappende Schichten und 5 Positionierlöcher für Werkzeug-Leiterplatten zum Nieten für Leiterplatten mit Schichten über 6 benötigt. Nietlöcher und Werkzeuglöcher sind in der Regel mit einer höheren Anzahl von Schichten und einer größeren Anzahl von Löchern ausgelegt, die so nah wie möglich an der Seite angeordnet sind. Hauptziel ist es, die Ausrichtungsabweichung zwischen den Schichten zu reduzieren und mehr Platz für die Produktion zu lassen. Die Target Shape Design erfüllt die Anforderungen der automatischen Target Shape Erkennung der Target Maschine soweit wie möglich. Im Allgemeinen ist es als kompletter Kreis oder konzentrischer Kreis ausgelegt.

4. Die innere Kernplatte erfordert kein On, Kurzschluss, offener Kreislauf, keine Oxidation, saubere Oberfläche und keinen Restfilm.

II. Wählen Sie geeignete PP- und CU-Folienkonfigurationen, um die Anforderungen von Leiterplattenbenutzern zu erfüllen.

Kundenanforderungen an PP manifestieren sich hauptsächlich in dielektrischen Schichtdicken, dielektrischen Konstanten, charakteristischen Impedanzen, Spannungsbeständigkeit und Glätte der Oberfläche des Laminats, so dass PP nach folgendem ausgewählt werden kann:

1. Harz kann die Lücke in der gedruckten Führungslinie beim Laminieren füllen.

2. Es kann Luft und flüchtige Stoffe zwischen Laminaten beim Laminieren vollständig entfernen.

3. Es kann die erforderliche Medienschichtdicke für die PCB-Mehrschichtplatte zur Verfügung stellen.

4. Es garantiert Bindungsstärke und ein glattes Aussehen.

Basierend auf jahrelanger Produktionserfahrung glaube ich persönlich, dass PP mit 7628, 7630 oder 7628+1080, 7628+2116 für 4-Lagen-Laminierung konfiguriert werden kann. Die Auswahl von PP für PCB-Mehrschichtplatinen mit 6 oder mehr Schichten beträgt hauptsächlich 1080 oder 2116, und 7628 wird hauptsächlich verwendet, um die dielektrische Schichtdicke zu erhöhen. PP erfordert auch eine symmetrische Platzierung, um Spiegeleffekt zu gewährleisten und PCB-Biegen zu verhindern.

5. CU-Folie konfiguriert hauptsächlich verschiedene Modelle entsprechend PCB-Benutzeranforderungen, und die Qualität der CU-Folie erfüllt IPC-Standards.

III. Verarbeitungstechnologie für innere Kern PCB

Beim Laminieren einer PCB-Mehrschichtplatine muss die innere Kernplatine behandelt werden. Die Prozesse der inneren Leiterplatte sind schwarze Oxidation und Bräunung. Der Oxidationsprozess besteht darin, einen schwarzen Oxidfilm auf der inneren Kupferfolie mit einer Dicke von 0,25-4) zu bilden. 50mg/cm2. Der Bräunungsprozess (horizontale Bräunung) ist die Bildung eines organischen Films auf der inneren Kupferfolie. Der innere PCB-Behandlungsprozess hat die folgenden Funktionen:

1. Erhöhen Sie die spezifische Oberfläche zwischen der inneren Kupferfolie und dem Harz, um die Bindungskraft zwischen ihnen zu erhöhen.

2. Erhöhen Sie die effektive Nässe des schmelzenden Harzes zur Kupferfolie beim Fließen, damit das fließende Harz ausreichend in den Oxidfilm gelangen kann und nach dem Aushärten starken Griff zeigen kann.

3. Verhindern Sie den Effekt der Zersetzung von Wasser aus dem Härtungsmittel Dicyandiamid auf der Oberfläche von Kupfer bei hoher Temperatur.

4. Aktivieren Sie die PCB Mehrschichtplatte zur Verbesserung der Säurebeständigkeit und Verhinderung von rosa Kreis im Nassprozessbetrieb.

IV. Die Kontrolle der organischen Übereinstimmung der Laminierungsparameter bezieht sich hauptsächlich auf die organische Übereinstimmung von "Temperatur, Druck und Zeit" der Laminierung.

1. Mehrere Temperaturparameter sind wichtig für den Prozess der Temperatur und Laminierung. Das ist, Schmelztemperatur des Harzes, die Aushärtungstemperatur des Harzes, die eingestellte Temperatur des heißen PCB, die tatsächliche Temperatur des Materials und die Geschwindigkeit der Erwärmung ändern. Das Harz beginnt zu schmelzen, wenn die Schmelztemperatur Systemtemperatur auf 70 C ansteigt. Gerade durch den weiteren Temperaturanstieg schmilzt das Harz weiter und beginnt zu fließen. Während des Zeitraums 70-140 C, das Harz ist leicht zu fließen. Aufgrund der Fließfähigkeit des Harzes sind Füllung und Benetzung des Harzes garantiert.

Wenn die Temperatur allmählich ansteigt, ändert sich die Fließfähigkeit des Harzes von klein zu groß, dann zu klein und schließlich zu Null, wenn die Temperatur 160-170 C erreicht. Damit das Harz gut gefüllt und nass wird, ist es wichtig, die Heizrate zu steuern, die die Konkretisierung der Laminiertemperatur ist, d.h. zu steuern, wann und wie hoch die Temperatur steigt. Die Steuerung der Heizrate ist ein wichtiger Parameter für die Laminierungsqualität von PCB-Mehrschichtplatinen. Im Allgemeinen wird die Heizrate auf 2-4 C/MIN geregelt. Die Heizrate von 7628PP kann schneller sein, das heißt, 2-4 C/min, 1080, 2116PP kann bei 1.5-2 C/MIN gesteuert werden und die Anzahl von PP kann groß sein. Die Heizrate kann nicht zu schnell sein, weil die Heizrate zu schnell ist, die Benetzbarkeit von PP schlecht ist, die Fließfähigkeit von Harz groß ist, die Zeit kurz ist, es ist leicht, Schieber zu verursachen und die Qualität von Laminat zu beeinflussen. Heiße PCB-Temperatur hängt hauptsächlich von der Wärmeübertragung von Stahl PCB, Stahl PCB, Leder Bullenpapier, etc., im Allgemeinen 180-200 C ab.

2. Druck und Druck von PCB-Mehrschichtplatinen basieren darauf, ob das Harz die Zwischenschichthohlräume füllen und die Zwischenschichtgase und flüchtigen Stoffe abgießen kann. Da die Heißpresse in Nicht-Vakuum- und Vakuum-Heißpresse unterteilt ist, gibt es eine Druckperiode vom Druck. Zwei- und mehrstufige Kompression. Allgemeine Nicht-Vakuum-Presse verwendet allgemeinen und zweistufigen Druck. Die Vakuumpumpe verwendet zwei- und mehrstufigen Druck. Mehrstufige Kompression wird normalerweise für hohe, feine und feine PCB-Multilayer verwendet. Der Druck wird im Allgemeinen durch die vom P-Lieferanten bereitgestellten Druckparameter bestimmt, typischerweise 15-35kg/cm2.

3. Die Zeit- und Zeitparameter sind hauptsächlich die Steuerung der Druckzeit, der Temperaturanstiegszeit und der Gelzeit. Bei zwei- und mehrstufigen Laminaten besteht der Schlüssel zur Kontrolle der Qualität der Laminierung darin, den Zeitpunkt des Hauptdrucks zu steuern und die Umwandlungszeit des Anfangsdrucks in den Hauptdruck zu bestimmen. Wenn der Hauptdruck zu früh angewendet wird, wird zu viel Harz extrudiert und gummiert, was zu schlechten Phänomenen wie Gelmangel auf dem Laminat, dünner Leiterplatte und sogar Skateboard führt. Wenn der Hauptdruck zu spät ausgeübt wird, ist die Bindungsschnittstelle fehlerhaft, leer oder blasig.

Daher ist die Bestimmung der Laminattemperatur-, Druck- und Zeitsoftwareparameter die Schlüsseltechnologie für die Laminierungsverarbeitung von PCB-Mehrschichtplatinen. Nach der Erfahrung langjähriger Laminierungspraxis wird davon ausgegangen, dass die Parameter der Laminatsoftware "Temperatur, Druck und Zeit" organisch übereinstimmen. Die besten Parameter der Software "Temperatur, Druck und Zeit" können nur anhand der Prüfung OK zuerst bestimmt werden. Die Parameter "Temperatur, Druck, Zeit" können jedoch nach verschiedenen PP-Kombinationen, verschiedenen PP-Lieferanten, verschiedenen PP-Modellen und unterschiedlichen Eigenschaften von PP selbst bestimmt werden.