Form: max. 100 mm × 100 mm

Abstand der Linie: min.0.075mm/0.15mm

Bedruckte Leiterdicke: 10,25 μ M

Drucklinienbreite Genauigkeit: ± 10 μ M

Genauigkeit der Stapelausrichtung: ≤ 30 μ M

Durchgangslochdurchmesser: min.0,1mm

Genauigkeit der Sinterschrumpfung: ± 0.2%

Abstand zwischen Leiter und Formkante: min.0.2mm

Abstand zwischen Metall durch Loch und Linie: min.0.15mm

Überlappungsabstand des Widerstands des Leiters: min.0.15mm

Widerstandsgröße: min.0.15mm × 0,15mm

Gesamtzahl der Medienebenen: ≤ 40 Schichten

Anwendung: Filter PCB, Diplexer PCB, LTCC Chip Antenne PCB

LTCC Keramiksubstrattechnologie ist eine dreidimensionale Integrationstechnologie komplexer Mikrowellen- und Digitalschaltungen unter Verwendung neuer keramischer Materialien und Mikrowellen-Dickfilm-Integrationstechnologie. Mit der schnellen Entwicklung der monolithischen integrierten Technologie wird die Integration aktiver Geräte immer höher und erreicht ein beispielloses Niveau, was die Integration passiver Geräte sehr wichtig macht. LTCC-Technologie kann die Integrationsanforderungen von passiven Geräten wie Widerstand, Kondensator, Induktor, Filter und Koppler erfüllen.

Der Widerstand des LTCC-Substrats beträgt 10 Ω, 100 Ω, 1K Ω und 10K Ω . Die Genauigkeit der Oberflächenwiderstandsanpassungsmethode ist kleiner als 1%, und die Genauigkeit des internen eingebetteten Widerstands ist kleiner als 30%. Andere passive Geräte können entsprechend den relevanten Materialparametern ausgelegt werden. LTCC Substrat kann mehrschichtige Verdrahtung bis zu 40 Schichten sein.

Low Temperature Co-fired Ceramic PCB(LTCC PCB)

In den letzten Jahren hat sich die Keramiksubstrattechnologie schnell entwickelt, insbesondere auf der Grundlage des traditionellen Keramiksubstrats, des Hochtemperatur-Co-gebrannten Keramiksubstrats und des Niedertemperatur-CO-gebrannten Keramiksubstrats wurden entwickelt, Das keramische Substrat in der hochdichten Montage von Hochleistungsschaltungen erhält eine tiefere und breitere Anwendung. Niedertemperatur-Co-gebranntes Mehrschichtsubstrat ist ein neu entwickeltes Mikromontagesubstrat, das die Vorteile des Dickschichtverfahrens und des Hochtemperatur-Co-Brennens konzentriert. In mehr als zehn Jahren hat sich diese Art von Substrat rasant entwickelt. Als Hochgeschwindigkeits-Leiterplatte mit hoher Dichte ist sie in Computer, Kommunikation, Rakete, Rakete, Radar und anderen Bereichen weit verbreitet. Zum Beispiel verwendet das Unternehmen Dupon aus den Vereinigten Staaten 8-lagiges niedertemperaturkobefeuertes Mehrschichtsubstrat im Testkreis von Stingerraketen. Fujitsu aus Japan verwendet 61-Schichten von Niedertemperatur-Co-gebranntem Keramiksubstrat, um Multi-Chip-Modul des Supercomputers der vp2000-Serie herzustellen, während NEC 78-Schichten von Niedertemperatur-Co-gebranntem Mehrschichtsubstrat mit einer Fläche von 225 ï225 Quadratmm hergestellt hat. Es enthält 11540 I.O-Anschlüsse und kann bis zu 100 VLSI-Chips installieren.

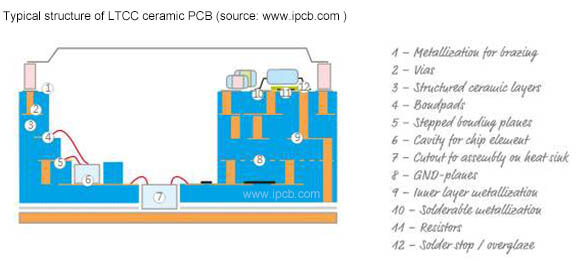

Niedertemperaturkobefeuertes mehrschichtiges Keramiksubstrat besteht aus vielen einzelnen keramischen Substraten. Jedes keramische Substrat besteht aus einer Schicht keramischer Materialien und leitfähiger Schaltkreise, die an der keramischen Schicht befestigt sind, die normalerweise als Leitungsband bezeichnet wird. Die Durchgangslöcher der Keramikschicht sind mit leitfähigen Materialien gefüllt. Es verbindet die Leitungsbandleitungen in verschiedenen Keramikschichten zu einem dreidimensionalen Schaltungsnetzwerk. Der IC-Chip wird auf der obersten Schicht der Mehrschichtkeramik installiert. Der integrierte Block wird mit der Schaltung im mehrschichtigen Keramiksubstrat durch Stifte verschweißt, um eine Verbindungsschaltung zu bilden. Die metallleitende Schicht auf der Oberfläche des Substrats wird im Voraus während des Sinterprozesses des keramischen Substrats gebildet, und es gibt nadelförmige Anschlüsse an der Unterseite des Substrats. Auf diese Weise wird das co-gebrannte mehrschichtige Keramiksubstrat verwendet, um die Mikrokomponenten zu einer dreidimensionalen Struktur mit hoher Dichte, hoher Geschwindigkeit und hoher Zuverlässigkeit zusammenzufügen.

Typical structure of LTCC ceramic PCB

Verglichen mit anderen Leiterplattentechnologien, LTCC PCB hat viele Vorteile

1. Keramische Materialien haben ausgezeichnete Eigenschaften der Hochfrequenz, Hochgeschwindigkeitsübertragung und des breiten Passbandes. Die Dielektrizitätskonstante von LTCC-Materialien kann je nach den verschiedenen Inhaltsstoffen in einem breiten Bereich variieren. Die Verwendung von Metallmaterialien mit hoher Leitfähigkeit als Leitermaterialien kann den Qualitätsfaktor des Schaltungssystems verbessern und die Flexibilität des Schaltungsdesigns erhöhen;

2.Es kann sich an die Anforderungen der Hochstrom- und Hochtemperaturbeständigkeit anpassen und hat eine bessere Wärmeleitfähigkeit als gewöhnliche PCB-Leiterplatte. Es optimiert das Wärmeableitungsdesign von elektronischen Geräten mit hoher Zuverlässigkeit erheblich und kann in rauer Umgebung angewendet werden und seine Lebensdauer verlängern;

3. Die Leiterplatte mit einer hohen Anzahl von Schichten kann hergestellt werden, und mehrere passive Komponenten können darin eingebettet werden, was die Kosten der Verpackung von Komponenten vermeiden kann. Auf der dreidimensionalen Leiterplatte mit hohen Schichten kann eine passive und aktive Integration realisiert werden, die die Montagedichte der Schaltung verbessert und das Volumen und das Gewicht weiter reduziert;

4. Es hat eine gute Kompatibilität mit anderen mehrschichtigen Verdrahtungstechnologien, zum Beispiel kann die Kombination von LTCC und Dünnschichtverdrahtungstechnologie eine höhere Montagedichte und bessere Leistung des hybriden Mehrschichtsubstrats und des hybriden Mehrchipmoduls erreichen;

5. Der diskontinuierliche Produktionsprozess ist für die Qualitätsprüfung jeder Schicht von Verdrahtungs- und Verbindungslöchern bequem, bevor das fertige Produkt hergestellt wird, was zur Verbesserung der Ausbeute und Qualität des mehrschichtigen Substrats förderlich ist, den Produktionszyklus verkürzt und die Kosten reduziert.

6. Energieeinsparung, Materialeinsparung, Grün- und Umweltschutz sind zu einem unwiderstehlichen Trend in der Entwicklung der Komponentenindustrie geworden. LTCC trägt auch diesem Entwicklungsbedarf Rechnung und reduziert die Umweltbelastung durch Rohstoffe, Abfälle und Produktionsprozesse weitestgehend.

Form: max. 100 mm × 100 mm

Abstand der Linie: min.0.075mm/0.15mm

Bedruckte Leiterdicke: 10,25 μ M

Drucklinienbreite Genauigkeit: ± 10 μ M

Genauigkeit der Stapelausrichtung: ≤ 30 μ M

Durchgangslochdurchmesser: min.0,1mm

Genauigkeit der Sinterschrumpfung: ± 0.2%

Abstand zwischen Leiter und Formkante: min.0.2mm

Abstand zwischen Metall durch Loch und Linie: min.0.15mm

Überlappungsabstand des Widerstands des Leiters: min.0.15mm

Widerstandsgröße: min.0.15mm × 0,15mm

Gesamtzahl der Medienebenen: ≤ 40 Schichten

Anwendung: Filter PCB, Diplexer PCB, LTCC Chip Antenne PCB

Bei technischen PCB-Problemen hilft Ihnen das kompetente iPCB-Support-Team bei jedem Schritt. Sie können auch anfragen PCB Angebot hier. Bitte kontaktieren Sie E-mail sales@ipcb.com

Wir werden sehr schnell reagieren.