Heutzutage verwendet PCBA-Montage im Grunde Lot, um elektronische Teile auf der Leiterplatte zu löten. Dieser Lötprozess kann durch SMT (Surface Mount Technology) oder Wellenlöten (Wave Löten) erfolgen. Um dies zu erreichen, können Sie natürlich auch alle Handschweißen verwenden, aber das geht über den Rahmen dieses Artikels hinaus, und die Qualität des Handschweißen ist sehr riskant, und Massenproduktion ist unmöglich.

Bare Board wird geladen

Der erste Schritt der Montage der Leiterplatte besteht darin, die blanken Leiterplatten ordentlich anzuordnen und sie dann auf das Magazin zu legen. Die Maschine schickt automatisch die Platinen einzeln in die SMT-Montagelinie.

Lötpastendruck

Der erste Schritt für die Leiterplatte (PCB), um in die SMT-Produktionslinie zu gelangen, besteht darin, Lötpaste zu drucken, die auf den Lötpads der zu lötenden Teile gedruckt wird. Diese Lötpasten werden später durch den Hochtemperatur-Reflow-Ofen geführt. Es schmilzt und lötet die elektrischen Teile auf die Leiterplatte.

SMT

Lötpasteninspektor (Option)

Da die Qualität des Lotpastendrucks mit der Qualität des Lötens der nachfolgenden Teile zusammenhängt, verwenden einige SMT-Fabriken zuerst optische Instrumente, um die Qualität des Lotpastendrucks nach dem Lotpastendruck zu überprüfen, wenn es eine schlecht gedruckte Platte gibt, brechen Sie es ab, waschen Sie die Lotpaste darauf und drucken Sie sie neu, Oder verwenden Sie eine Reparaturmethode, um die überschüssige Lotpaste zu entfernen.

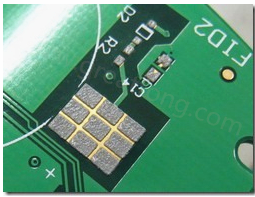

Pick and Place Geschwindigkeitsmaschine

Hier werden zunächst einige kleine elektronische Teile (wie kleine Widerstände, Kondensatoren und Induktivitäten) auf die Leiterplatte gelegt. Diese Teile werden leicht durch die Lötpaste geklebt, die gerade auf der Leiterplatte gedruckt wurde, so dass selbst die Geschwindigkeit des Patches Sehr schnell, fast wie ein Maschinengewehr, werden die Teile auf der Platine nicht wegfliegen, aber die großen Teile sind nicht für den Einsatz in der schnellen Maschine geeignet, was die Geschwindigkeit der kleinen Teile verlangsamt, die ursprünglich getroffen wurden. Zweitens befürchte ich, dass sich die Teile aufgrund der schnellen Bewegung des Boards von der ursprünglichen Position verschieben.

Pick and Place allgemeine Maschine

Auch bekannt als "Slow Speed Machine", hier werden einige relativ große elektronische Teile, wie BGA ICs, Steckverbinder... Diese Teile müssen genau positioniert werden, daher ist die Ausrichtung sehr wichtig. Vor dem Film habe ich eine Kamera benutzt, um die Position der Teile zu bestätigen, so dass die Geschwindigkeit viel langsamer ist. Aufgrund der Größe der Teile hier gibt es möglicherweise nicht immer Tape-on-Reel Verpackung, und einige können in Tray (Tray) oder Tube (Tube) Verpackung sein. Wenn Sie jedoch möchten, dass die SMT-Maschine Paletten oder Rohrverpackungsmaterial isst, müssen Sie eine zusätzliche Maschine konfigurieren.

Handplatzteil oder Sichtprüfung

Wenn alle Teile auf der Leiterplatte gedruckt sind und durch den Hochtemperatur-Reflow-Ofen (Reflow) gehen, wird normalerweise ein Kontrollpunkt eingerichtet, um die Defekte des Patch-Offsets oder fehlende Teile herauszufinden... usw., weil nach dem Hochtemperaturofen, wenn es ein Problem gibt, ist es notwendig, den Lötkolben (Eisen) zu bewegen, was die Qualität des Produkts beeinflusst, und es werden zusätzliche Kosten entstehen; Darüber hinaus können einige größere elektronische Teile oder herkömmliche Teile von DIP oder einige spezielle Gründe nicht von der Platzierungs-/Bestückungsmaschine bediente Teile auch manuell hier platziert werden.

Darüber hinaus wird das SMT einiger Mobiltelefonplatinen auch eine AOI vor dem Reflow-Ofen entwerfen, um die Qualität vor Reflow zu bestätigen. Manchmal liegt es daran, dass der Abschirmrahmen auf dem Teil markiert ist, was dazu führt, dass die AOI nach dem Reflow-Ofen nicht mehr überprüfen kann. Lötbarkeit.

Reflow-Ofen (Reflow)

Der Zweck des Reflow-Ofens (Reflow) ist es, die Lötpaste zu schmelzen und ein gemeinsames Gold (IMC) auf den Teilefüßen und der Leiterplatte zu bilden, das heißt, die elektronischen Teile auf der Leiterplatte zu löten, und das Temperaturprofil des Anstiegs und Falls der Temperatur wird häufig die Qualität des Lötens der gesamten Leiterplatte beeinflussen. Entsprechend den Eigenschaften des Lots stellt der allgemeine Reflow-Ofen die Vorwärmzone, Benetzungszone, Reflow-Zone und Kühlzone ein. Mit dem aktuellen bleifreien Prozess von SAC305 Lötpaste ist sein Schmelzpunkt etwa 217°C, was bedeutet, dass die Temperatur des Reflow-Ofens mindestens höher als diese Temperatur sein muss, um die Lötpaste umzuschmelzen. Darüber hinaus sollte die maximale Temperatur 250°C nicht überschreiten, da sonst viele Teile verformt werden, weil sie solchen hohen Temperaturen nicht standhalten können. Oder schmelzen.

Grundsätzlich ist nach dem Durchlaufen der Leiterplatte durch den Reflow-Ofen die gesamte Leiterplattenmontage abgeschlossen. Wenn es Ausnahmen für handgelötete Teile gibt, besteht der Rest darin, die Leiterplatte auf Fehler oder Fehlfunktionen zu überprüfen und zu testen.

Optische Inspektion Lötbarkeit (AOI, Auto Optical Inspection) Option

Nicht jede SMT-Produktionslinie verfügt über eine optische Inspektionsmaschine (AOI). Der Zweck der Einrichtung eines AOI besteht darin, dass einige Leiterplatten mit zu hoher Dichte nicht für nachträgliche elektronische Prüfungen mit offener und kurzzeitiger Elektronik (IKT) verwendet werden können, weshalb stattdessen AOI verwendet wird, aber weil AOI blinde Winkel für die optische Interpretation hat, kann beispielsweise das Lot unter dem Teil nicht beurteilt werden. Derzeit kann es nur überprüfen, ob das Teil Grabstein oder Seite, fehlende Teile, Verschiebung, Polaritätsrichtung, Zinnbrücke, leeres Lot usw. hat. Es ist jedoch unmöglich, die Qualität von Teilen wie Falschschweißen, BGA-Schweißbarkeit, Widerstandswert, Kapazitätswert und Induktivitätswert zu beurteilen, so gibt es keine Möglichkeit, IKT bis jetzt vollständig zu ersetzen.

Wenn also nur AOI verwendet wird, um IKT zu ersetzen, bestehen weiterhin einige Qualitätsrisiken, aber IKT beträgt nicht 100%. Man kann nur sagen, dass die Testabdeckungsrate sich gegenseitig kompensiert, und ich hoffe, 100% zu erreichen, also muss ich einen Kompromiss machen.

Entladen (Entladen)

Nachdem die Platine montiert ist, wird sie in das Magazin (Magazin) zurückgegeben, das so konzipiert wurde, dass die SMT-Maschine die Platine automatisch picken und platzieren kann, ohne die Qualität zu beeinträchtigen.

Sichtprüfung des Endprodukts (Sichtprüfung)

Unabhängig davon, ob es eine AOI-Station gibt oder nicht, richtet die allgemeine SMT-Leitung immer noch einen visuellen Inspektionsbereich der Leiterplatte ein, um zu überprüfen, ob es irgendwelche Mängel gibt, nachdem die Leiterplatte montiert wurde. Wenn es eine AOI-Station gibt, kann dies das visuelle Inspektionspersonal reduzieren. Menge, weil wir immer noch einige Orte überprüfen müssen, die AOI nicht lesen kann, oder AOIs schlechte Ergebnisse überprüfen müssen

Nachbessern

Wenn Sie Teile neu kombinieren, verwenden Sie einen Lötkolben (Eisen) und einen Lötdraht. Während des Lötens berührt der Lötkolben, der bei einer bestimmten hohen Temperatur gehalten wird, den Fuß des zu lötenden Teils, bis die Temperatur auf eine Temperatur steigt, die ausreicht, um den Zinndraht zu schmelzen, und fügen Sie dann Zinn hinzu. Der Draht schmilzt, und nachdem der Zinndraht abgekühlt ist, werden die Teile an die Leiterplatte gelötet.

Beim Handschweißen von Teilen wird es einige Dämpfe geben, und diese Dämpfe enthalten eine Menge Schwermetalle. Daher muss der Arbeitsbereich mit Abgasanlagen ausgestattet sein und versuchen, den Bediener diese schädlichen Dämpfe nicht einatmen zu lassen.

PCB Open/Short Circuit Test (ICT, In-Circuit Test)

Der Zweck der IKT-Einstellung besteht hauptsächlich darin, zu prüfen, ob die Teile und Schaltungen auf der Leiterplatte offen oder kurz sind. Darüber hinaus kann es auch die grundlegenden Eigenschaften der meisten Teile messen, wie Widerstand, Kapazität und Induktivität, um festzustellen, dass diese Teile einem Hochtemperaturreflow unterzogen wurden Ob die Funktion nach dem Ofen beschädigt ist, falsche Teile, fehlende Teile... etc.

PCB-Funktionstest (Funktionstest)

PCBA-Funktionsprüfung

Der Funktionstest soll die Mängel der IKT ausgleichen, da IKT nur die offenen und Kurzschlüsse auf der Leiterplatte prüft, andere Funktionen wie BGA und Produkte nicht getestet wurden, so dass es notwendig ist, eine Funktionstestmaschine zu verwenden, um alle Funktionen auf der Leiterplatte zu testen.

Panel (Montageplatte entpaneelen)

Allgemeine Leiterplatten werden Panelisierung unterzogen, um die Effizienz der SMT-Produktion zu erhöhen. Es gibt in der Regel sogenannte "mehrere-in-einem" Boards, wie zwei-in-eins (2 in 1) und vier-in-eins (4 in 1). "Warte. Nachdem alle Montagearbeiten abgeschlossen sind, muss es in einzelne Platten geschnitten werden. Einige Leiterplatten mit nur einzelnen Leiterplatten müssen auch einige zusätzliche Leiterplattenkanten abschneiden (Break-away).

Es gibt mehrere Möglichkeiten, die Leiterplatte zu schneiden. Sie können einen V-Schnitt (V-Schnitt) mit einer Messerschneidemaschine (Scoring) oder direkt manuell falten (nicht empfohlen). Genauere Leiterplatten verwenden eine Bahnspaltschneidemaschine. (Router), es schadet nicht den elektronischen Teilen und Leiterplatten, aber die Kosten und Arbeitszeiten sind länger.