Analyse du processus de gravure de circuit externe multicouche

1. Généralités

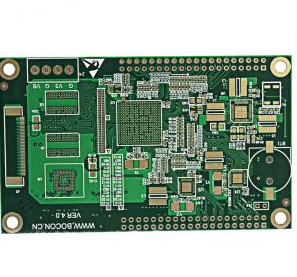

Actuellement, le processus typique pour le traitement des cartes de circuits imprimés (PCB multicouche Circuit Board) Sélectionne la « méthode de placage graphique». C'est - à - dire la partie de la Feuille de cuivre qui doit être conservée dans la couche externe de la carte, c'est - à - dire la partie de motif du circuit, une couche de plomb - étain Anticorrosion est pré - plaquée, puis l'autre feuille de cuivre est soumise à une corrosion chimique, appelée gravure.

Il convient de noter qu'il y a deux couches de cuivre sur la carte multicouche à ce stade. Au cours de la gravure de la couche externe, seule une couche de cuivre doit être complètement gravée, les autres formant finalement le circuit souhaité. Ce type de placage de motifs est caractérisé par le fait que le placage de cuivre n'existe que sous la couche de résine plomb - étain. Un autre procédé consiste à cuivrer toute la carte multicouche, les parties autres que le film photosensible étant uniquement de l'étain ou de la résine plomb - étain. Ce processus est connu sous le nom de « processus de placage de cuivre complet». Le plus grand inconvénient du placage de cuivre sur l'ensemble de la plaque par rapport au placage de motifs est qu'il faut le cuivrer deux fois sur la surface de la plaque et qu'il faut le corroder lors de la gravure. Ainsi, une série de problèmes se posent lorsque la largeur du fil est très précise. Dans le même temps, la corrosion latérale peut sérieusement affecter l'uniformité de la ligne.

Dans la technologie de traitement des circuits externes de la carte PCB (carte de circuit multicouche), il existe également un moyen de remplacer le revêtement métallique par un film photosensible en tant que couche résistante à la corrosion. Cette méthode est très similaire au procédé de gravure de la couche interne et on peut se référer à la gravure dans le procédé de fabrication de la couche interne.

Aujourd'hui, l'étain ou le plomb - étain est la couche Anticorrosion la plus couramment utilisée dans le processus de gravure des agents de gravure aminés. L'agent de gravure aminé est un liquide chimique largement utilisé qui ne réagit pas chimiquement avec l'étain ou le plomb - étain. Par agent de gravure à l'ammoniac, on entend principalement une solution de gravure ammoniac / chlorure d'ammonium. En outre, il existe des produits chimiques de gravure ammoniac / sulfate d'ammonium sur le marché. Après avoir utilisé une solution de gravure à base de sulfate, le cuivre qui s'y trouve peut être séparé par électrolyse et peut donc être réutilisé. En raison de sa faible vitesse de corrosion, il est généralement peu utilisé dans la pratique, mais il est prévu qu'il puisse être utilisé pour la gravure sans chlore. Certaines personnes utilisent le peroxyde d'hydrogène sulfate comme agent de gravure pour corroder les motifs externes. Ce procédé n'a pas encore été largement utilisé dans un sens commercial pour de nombreuses raisons telles que l'économie et l'élimination des déchets liquides. En outre, le peroxyde d'hydrogène sulfate ne peut pas être utilisé pour la gravure de la résine plomb - étain, et ce processus n'est pas la principale méthode de production de couches externes de cartes de circuits imprimés multicouches, de sorte que la plupart des gens s'en soucient peu.

2. En ce qui concerne la surface de la carte multicouche supérieure et inférieure, les conditions de gravure du bord d'attaque et du bord de fuite sont différentes

De nombreux problèmes liés à la qualité de la gravure seront liés à la partie gravée de la carte multicouche supérieure. Il est très important de comprendre cela. Ces problèmes proviennent de l'influence de l'agent de gravure sur les agglomérats collants créés sur la face supérieure de la carte de circuit imprimé. L'accumulation de plaques colloïdales à la surface du cuivre affecte d'une part les forces éruptives et d'autre part empêche la compensation de la nouvelle solution de gravure, ce qui constitue une diminution de la vitesse de gravure. C'est grâce à la composition et à l'accumulation des plaques colloïdales que le niveau de gravure des motifs supérieurs et inférieurs des plaques est différent. Ceci permet également que la partie de la machine de gravure (carte à circuits multicouches) dans laquelle pénètre la plaque en premier soit simplement complètement gravée ou simplement constituée par corrosion, car l'accumulation n'a pas de structure à ce moment - là et la gravure est plus rapide. Inversement, la partie de la carte multicouche qui entre après la plaque s'accumule à son entrée et ralentit sa gravure.

3. Réglage de l'équipement et interaction avec les solutions corrosives

Dans l'usinage de circuits imprimés (cartes de circuits imprimés multicouches), la gravure à l'ammoniac est un processus de réaction chimique plus complexe et plus chaotique. D'un autre côté, c'est un travail facile. Une fois que le processus est régulé à la hausse, il peut être produit en continu. La clé est de s'en tenir à un fonctionnement continu une fois ouvert, le séchage et l'arrêt ne sont pas recommandés. Le processus de gravure dépend en grande partie des excellentes conditions de fonctionnement de l'appareil. Actuellement, la pulvérisation à haute pression est obligatoire quel que soit le liquide de gravure utilisé, et pour obtenir un côté ligne plus régulier et un effet de gravure de haute qualité, la structure de la buse et la méthode de pulvérisation doivent être rigoureusement sélectionnées.

Pour obtenir des effets secondaires remarquables, de nombreuses théories différentes ont été proposées, qui constituent différentes méthodes de planification et structures d'équipement. Ces théories sont souvent très différentes. Mais toutes les théories sur la gravure reconnaissent le principe le plus fondamental de maintenir la surface métallique en contact avec une solution de gravure fraîche aussi rapidement que possible. L'analyse mécano - chimique du processus de gravure a également prouvé l'opinion ci - dessus. Dans la gravure à l'ammoniac, en supposant que tous les autres paramètres restent inchangés, la vitesse de gravure est principalement déterminée par l'ammoniac (NH3) dans la solution de gravure. L'utilisation de solutions fraîches et l'effet d'aspect de la gravure ont donc deux objectifs principaux: l'un est de rincer les ions cuivre qui viennent d'être produits; L'autre est l'apport continu d'ammoniac (NH3) nécessaire à la réponse.

Dans le sens commun traditionnel de l'industrie des circuits imprimés, en particulier pour les fournisseurs de matériaux de circuits imprimés, nous reconnaissons que plus la teneur en ions cuivre monovalents dans une solution de gravure à l'ammoniac est faible, plus la réponse est rapide. C'est la preuve de ce que l'expérience a appris. En effet, de nombreux produits de solutions de gravure d'Amino contiennent des Ligands spéciaux d'ions cuivre monovalents (certains solvants encombrés) dont le rôle est de réduire les ions cuivre monovalents (ce sont tous des savoir - faire techniques de leurs produits avec une grande réactivité), les ions cuivre monovalents visibles n'ayant pas peu d'impact. Si le cuivre monovalent est réduit de 5000 PPM à 50 ppm, le taux de gravure sera plus que doublé.

Du fait qu'un grand nombre d'ions cuivre monovalents sont générés au cours de la réaction de gravure et que les ions cuivre monovalents sont toujours étroitement liés aux groupes complexants de l'ammoniac, il est difficile de maintenir leur teneur à un niveau proche de zéro. La transformation du cuivre monovalent en cuivre bivalent par l'action de l'oxygène atmosphérique permet d'éliminer le cuivre monovalent. Les objectifs ci - dessus peuvent être atteints par pulvérisation.

C'est la raison fonctionnelle de faire entrer de l'air dans la cassette de gravure. Cependant, en supposant qu'il y ait trop d'air, il accélère la perte d'ammoniac dans la solution et abaisse le pH, ce qui a encore pour effet de réduire la vitesse de gravure. L'ammoniac en solution est également une quantité modifiée à manipuler. Certains utilisateurs choisissent de faire passer de l'ammoniac pur dans le bain de gravure. Pour ce faire, il est nécessaire d'ajouter un système de contrôle du phmètre. Lorsque l'effet pH mesuré activement est inférieur à une valeur donnée, la solution augmente activement.

Dans le domaine connexe de la gravure chimique (également appelée gravure photochimique ou PCH), les travaux de recherche sont déjà au stade préliminaire et ont atteint le stade de la planification structurelle de la machine de gravure. Dans ce procédé, la solution utilisée est du cuivre divalent et non une gravure au cuivre ammoniacal. Il peut être utilisé dans l'industrie des circuits imprimés. Dans l'industrie pch, l'épaisseur typique d'une feuille de cuivre gravée est de 5 à 10 mils (mil), et dans certains cas, l'épaisseur est importante. Ses exigences pour les paramètres de gravure sont généralement plus strictes que celles de l'industrie des PCB.

L'effet de la recherche sur le système industriel PCM n'a pas encore été officiellement annoncé, mais ses effets seront rafraîchissants. Grâce à un soutien financier relativement solide du programme, les chercheurs ont la capacité de changer la pensée de planification de l'équipement de gravure à long terme et de discuter ensemble de l'impact de ces changements. Par example, la meilleure solution de buse par rapport à une buse conique est d'utiliser un secteur et le collecteur d'éjection (c'est - à - dire le conduit dans lequel la buse est vissée) a également un angle de vue du dispositif qui peut être éjecté à 30 degrés de la pièce entrant dans la Chambre de gravure. On suppose que, si de telles modifications ne sont pas apportées, le mode de montage des buses sur le collecteur entraînera une incohérence complète des points d'injection de chaque buse adjacente. La surface d'éjection du deuxième groupe de buses est légèrement différente de celle du premier groupe de buses (représentant l'état de fonctionnement de l'éjection). De cette manière, les formes de la solution pulvérisée deviennent superposées ou croisées. Théoriquement, en supposant que les formes des solutions se croisent, la force d'éjection de cette Partie diminue, l'ancienne solution sur la surface gravée ne peut pas être efficacement lavée et la nouvelle solution peut être touchée. Sur les bords de la surface de pulvérisation, cette situation est particulièrement bonne. Sa force éruptive est beaucoup plus faible que dans la direction droite.

L'étude a révélé que le dernier paramètre de planification était de 65 livres par pouce carré (c. - à - D. 4 + bar). Chaque procédé de gravure et chaque solution utile pose le problème d'une pression d'éruption optimale, alors qu'actuellement, des pressions d'éruption atteignant 30 psig (2bar) ou plus dans la Chambre de gravure sont minimales. Il y a un principe selon lequel plus la densité de la solution de gravure (c'est - à - dire la densité ou la beauté) est élevée, plus la pression optimale d'éruption devrait être élevée. Bien sûr, ce n'est pas un paramètre unique. Un autre paramètre important est la mobilité relative (ou mobilité) qui manipule son taux de réponse dans la solution.

Qualité de gravure et problèmes antérieurs

L'exigence fondamentale de la qualité de la gravure est de pouvoir enlever et nettoyer complètement toutes les couches de cuivre, sauf sous la couche de résine, et c'est tout. Strictement parlant, en supposant qu'elle soit définie avec précision, la qualité de la gravure doit inclure la cohérence et le degré de sous - dépouillement de la largeur du câblage. En raison des propriétés intrinsèques des solutions de gravure actuelles, l'effet de gravure se produit non seulement vers le bas, mais dans toutes les directions, de sorte que la gravure latérale est presque inévitable.

Le problème de la contre - dépouille est souvent évoqué dans les paramètres de gravure, il est défini comme le rapport de la largeur de la contre - dépouille à la profondeur de gravure, appelé facteur de gravure. Dans l'industrie des circuits imprimés, son programme de modification est très large, allant de 1: 1 à 1: 5. Il est clair qu'un faible taux de contre - dépouille ou un faible facteur de gravure sont les plus satisfaisants.

La structure de l'équipement de gravure et les différents composants de la solution de gravure affecteront le facteur de gravure ou le degré de gravure latérale. Peut - être qu'en termes généraux, il peut être manipulé. L'utilisation de certains agents viscosifiants peut réduire le degré d'érosion latérale. La composition chimique de ces additifs est souvent un secret commercial et leurs développeurs respectifs ne le divulguent pas au monde extérieur. En ce qui concerne la structure de l'équipement de gravure, cela sera spécifiquement discuté dans les sections suivantes.

À bien des égards, la qualité de la gravure existait bien avant que la carte de circuit imprimé (carte de circuit multicouche) ne pénètre dans la machine de gravure. Étant donné que les différents processus ou procédés d'usinage de circuits imprimés (cartes de circuits multicouches) ont des connexions internes très serrées, aucun processus n'est affecté par, ou n'affecte les autres processus. Il y a en fait beaucoup de problèmes identifiés comme qualité de gravure dans le processus de retrait du film, et encore plus dans le passé. Pour le procédé de gravure des figures de la couche externe, de nombreux problèmes se reflètent finalement dans celle - ci car elle présente un « flux inverse » meilleur que la plupart des procédés de plaques imprimées, et ce aussi parce que la gravure est la dernière étape d'une série de procédés auto - adhésifs, alors que la photosensibilité initiale, Le motif externe est ensuite transféré avec succès. Plus il y a de liens, plus il y a de chances que des problèmes surviennent. Cela peut être considéré comme un aspect très particulier du processus de production de circuits imprimés.

En théorie, après l'entrée du circuit imprimé dans la phase de gravure, lors du traitement du circuit imprimé par galvanoplastie de motifs, Le cas idéal devrait être: l'épaisseur totale du cuivre et de l'étain ou du cuivre et du plomb - étain après le placage ne doit pas dépasser la résistance du placage.l'épaisseur du film photosensible rend la figure du placage complètement bloquée par les "murs" aux deux extrémités du film et noyée dans celui - ci.cependant, dans la production réelle, Les cartes de circuits imprimés (cartes de circuits multicouches) dans le monde entier ont des motifs de placage beaucoup plus épais que les motifs photosensibles après le placage. Dans le processus de placage de cuivre et de plomb - étain, il y a une tendance à l'accumulation latérale due à la hauteur de placage au - delà du film photosensible, ce qui entraîne des problèmes. Une couche de résine d'étain ou de plomb - étain recouvrant le Sommet de la ligne s'étend aux deux extrémités formant un "bord" recouvrant une petite partie du film photosensible sous le "bord".

Les "bords" en étain ou en plomb - étain rendent impossible l'élimination complète du film photosensible lors de son retrait, laissant une petite partie de "colle résiduelle" sous les "bords". La "colle résiduelle" ou le "film résiduel" laissé sous le "bord" de la résine constituerait une gravure incomplète. Après gravure, ces fils forment des « racines de cuivre » aux deux extrémités. La racine de cuivre rétrécit l'espacement des fils et les plaques imprimées ne répondent pas aux exigences du carré et peuvent même être rejetées. Parce que le rejet augmente considérablement le coût de production de la carte PCB multicouche.

De plus, dans de nombreux cas, la dissolution est causée par la réaction. Dans l'industrie des circuits imprimés multicouches, les films résiduels et le cuivre peuvent également former des accumulations dans des liquides corrosifs et être bloqués dans les buses des machines corrosives et des pompes résistantes aux acides, qui doivent être fermées. La manipulation et le nettoyage peuvent affecter la productivité.

5. Protection de l'équipement de gravure

L'élément le plus critique pour protéger l'équipement de gravure est de s'assurer que la buse est propre et non obstruée afin que l'éruption ne soit pas obstruée. Sous l'effet de la pression éruptive, les blocages ou les scories peuvent affecter la disposition. En supposant que la buse n'est pas propre, la gravure ne sera pas uniforme et toute la carte multicouche sera mise au rebut.

Il est clair que la protection de l'appareil consiste à remplacer les pièces endommagées et usées, y compris le remplacement des buses, qui présentent également des problèmes d'usure. En outre, le problème le plus critique est d'insister sur l'absence de scories dans la machine de gravure. Dans de nombreux cas, il y aura une accumulation de scories. Une accumulation excessive de scories peut même affecter l'équilibre chimique de la solution de gravure. De même, si la solution de gravure présente un déséquilibre chimique excessif, les scories seront d'autant plus sévères. Le problème de l'accumulation de scories ne peut être surestimé. Une fois que la solution de gravure apparaît soudainement avec un grand nombre de scories, c'est généralement un signe que l'équilibre de la solution est problématique. Il faut utiliser de l'acide chlorhydrique concentré pour laver ou compléter la solution.

Le film résiduel provoque également des scories, une très petite quantité du film résiduel étant dissoute dans la solution de gravure, puis un dépôt de sel de cuivre est formé. Les scories causées par le film résiduel indiquent que le processus précédent d'élimination du film était incomplet. Une mauvaise élimination du film est souvent le résultat d'un film de bord et d'un placage excessif.