Avec l'amélioration continue du rapport de sortie des circuits imprimés flexibles (FPC) et l'application et la promotion des PCB rigides et souples, il est plus courant de parler de PCB en ajoutant des PCB souples, durs ou rigides et en les appelant PCB multicouches. Typiquement, un PCB réalisé à partir d'un substrat isolant flexible est appelé circuit imprimé flexible (FPC) ou circuit imprimé flexible, tandis qu'un PCB Composite rigide et flexible est appelé circuit imprimé flexible (FPC). Il répond aux besoins de l'électronique d'aujourd'hui dans la direction de la haute densité, de la haute fiabilité, de la miniaturisation et de la légèreté. Il répond également à des exigences économiques strictes et aux exigences de concurrence sur le marché et la technologie.

1. Classification des circuits imprimés flexibles (FPC)

Les circuits imprimés flexibles (FPC) sont généralement classés comme suit en fonction du nombre et de la structure des conducteurs:

1.1 circuit imprimé flexible (FPC) simple face

Un circuit imprimé flexible (FPC) à une face n'a qu'une seule couche de conducteurs et la surface peut être recouverte ou non. Le substrat isolant utilisé varie en fonction de l'application du produit. Les matériaux isolants couramment utilisés comprennent le polyester, le Polyimide, le polytétrafluoroéthylène et la toile de verre époxy souple.

Les circuits imprimés flexibles (FPC) à une face peuvent en outre être classés dans les quatre catégories suivantes:

1) connexion simple face sans revêtement

Le motif conducteur d'un tel circuit imprimé flexible est sur un substrat isolant, sans revêtement à la surface du conducteur. Tout comme le PCB rigide simple face habituel. Ce type de produit est le moins cher et est généralement utilisé pour des applications non critiques et respectueuses de l'environnement. Les interconnexions sont réalisées par brasage, soudage ou soudage sous pression. Il est souvent utilisé dans les premiers appels téléphoniques.

2) connexion simple face avec revêtement

Par rapport aux modèles précédents, ce modèle n'ajoute qu'une seule couche de couverture à la surface du fil, selon les exigences du client. Le rembourrage doit être exposé lors du recouvrement et il est possible de simplement ne pas le recouvrir dans la zone d'extrémité. Si la précision est requise, elle peut prendre la forme d'un trou de dégagement. C'est le circuit imprimé flexible simple face (FPC) le plus largement utilisé et le plus largement utilisé, largement utilisé dans les instruments automobiles et les instruments électroniques.

3) connexion double face sans revêtement

Ce type d'interface de plot de connexion peut être connecté à l'avant et à l'arrière du fil. Pour ce faire, des Vias sont ménagés dans le substrat isolant au niveau des plots. Ce via peut être embouti, gravé ou réalisé par d'autres moyens mécaniques à l'emplacement souhaité du substrat isolant. Il est utilisé pour le montage double face de composants, d'équipements et d'occasions nécessitant une soudure. Il n'y a pas de substrat isolant dans la région des plots percés. De telles zones de rembourrage sont généralement éliminées par des moyens chimiques.

4) Couverture de connexion des deux côtés

Ce type se distingue du précédent par une couche de recouvrement à la surface. Cependant, la couche de recouvrement présente des trous traversants, ce qui permet une terminaison des deux côtés et maintient toujours la couche de recouvrement. Un tel circuit imprimé flexible (FPC) est constitué de deux couches de matériau isolant et d'une couche de conducteur métallique. Il est utilisé dans les cas où le revêtement et les équipements environnants doivent être isolés les uns des autres et où les extrémités doivent être connectées à la face avant et à la face arrière.

1.2 circuit imprimé flexible double face (FPC)

Circuit imprimé flexible double face (FPC) avec deux couches de conducteurs. Les applications et avantages de ce type de circuit imprimé flexible double face (FPC) sont les mêmes que pour les circuits imprimés flexibles simple face, dont le principal avantage est l'augmentation de la densité de câblage par unité de surface. Il peut être divisé en avec ou sans trous métallisés et avec ou sans revêtement: a sans trous métallisés, sans revêtement; B sans trous métallisés, avec revêtement; C avec des trous métallisés, sans revêtement; D avec des trous métallisés et un revêtement. Les circuits imprimés flexibles double face (FPC) sans revêtement sont rarement utilisés.

1.3 circuit imprimé flexible multicouche (FPC)

PCB multicouches flexibles comme les PCB multicouches rigides, les circuits imprimés flexibles multicouches (FPC) sont fabriqués à l'aide de la technologie de laminage multicouche. Le circuit imprimé flexible multicouche (FPC) le plus simple est un circuit imprimé flexible à trois couches formé en recouvrant deux couches de blindage en cuivre de part et d'autre d'un PCB simple face. Un tel circuit imprimé flexible (FPC) à trois couches est équivalent en Caractéristiques électriques à une ligne coaxiale ou à une ligne blindée. La structure de circuit imprimé flexible multicouche (FPC) la plus couramment utilisée est une structure à quatre couches qui utilise des trous métallisés pour réaliser des interconnexions entre couches. Les deux couches intermédiaires sont généralement une couche d'alimentation et une couche de mise à la terre.

Les circuits imprimés flexibles multicouches (FPC) présentent l'avantage que le film de base est léger et présente d'excellentes propriétés électriques, par example une faible constante diélectrique. Les circuits imprimés flexibles multicouches avec un film de Polyimide comme substrat sont environ 1 / 3 plus légers que les circuits imprimés multicouches en tissu de verre époxy rigide, mais perdent l'excellent circuit imprimé flexible simple et double face. La plupart de ces produits ne nécessitent aucune flexibilité.

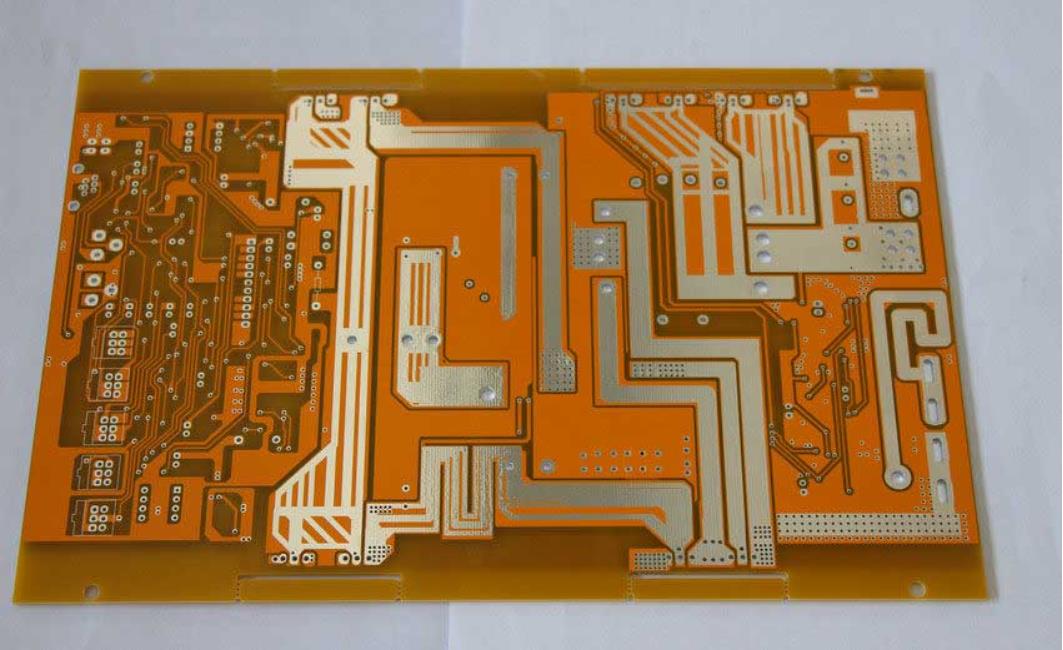

Circuit imprimé flexible (FPC)

Les circuits imprimés flexibles multicouches (FPC) peuvent en outre être classés dans les types suivants:

1) Le PCB multicouche est formé sur un substrat isolant flexible et le produit fini est désigné comme flexible: Cette structure colle généralement les deux côtés de nombreux circuits imprimés flexibles microruban (FPC) simples ou doubles côtés, mais pas la partie centrale. Afin d'avoir les caractéristiques électriques requises, telles que les propriétés d'impédance caractéristique et les PCB rigides interconnectés avec eux, chaque couche de circuit d'un composant de circuit imprimé flexible multicouche (FPC) doit être conçue avec une ligne de signal sur le plan de masse. Pour avoir un haut degré de flexibilité, il est possible d'utiliser un revêtement mince et approprié, par example en polyimide, sur la couche de fil au lieu d'un revêtement feuilleté plus épais. Les trous métallisés permettent de réaliser les interconnexions souhaitées par le Plan Z entre les couches de circuits flexibles. Ce circuit imprimé flexible multicouche (FPC) est le mieux adapté aux conceptions nécessitant flexibilité, haute fiabilité et haute densité.

2) Le PCB multicouche est formé sur un substrat isolant flexible, le produit fini peut être flexible: Ce circuit imprimé flexible multicouche (FPC) est laminé avec un matériau isolant flexible, tel qu'un film de Polyimide, pour former une plaque multicouche. La flexibilité inhérente est perdue après laminage. Ce type de circuit imprimé flexible (FPC) est utilisé lorsque la conception nécessite une utilisation maximale des propriétés isolantes du film, telles qu'une faible constante diélectrique, une épaisseur de support uniforme, un poids plus léger et un usinage continu. Par exemple, un PCB multicouche en matériau isolant à film de Polyimide est environ un tiers plus léger qu'un PCB rigide avec une toile de verre époxy.

3) Le PCB multicouche est formé sur un substrat isolant flexible, le produit fini doit être Formable et non flexible en continu: ce type de circuit imprimé flexible multicouche (FPC) est fabriqué à partir d'un matériau isolant souple. Bien qu'il soit fait de matériaux mous, il est limité par la conception électrique. Par example, un conducteur plus épais est nécessaire pour la résistance de conducteur requise, ou un conducteur plus épais est nécessaire entre la couche de signal et la couche de masse pour l'impédance ou la capacité requise. La couche isolante est isolée, elle est donc déjà formée dans l'application finie. La définition du terme « Formable » est la suivante: un composant de circuit imprimé flexible multicouche (FPC) peut être conformé à la forme souhaitée et ne peut pas être plié dans une application. Pour le câblage interne de l'avionique. À ce stade, les conducteurs nécessitant une ligne à ruban ou une conception spatiale tridimensionnelle ont une faible résistance, un couplage capacitif ou un bruit de circuit minimal et les extrémités d'interconnexion peuvent être incurvées en douceur à 90 °. Un circuit imprimé flexible multicouche (FPC) en matériau Polyimide permet cette tâche de câblage. Parce que le film de Polyimide est résistant aux températures élevées, flexible et a de bonnes propriétés électriques et mécaniques globales. Pour réaliser toutes les interconnexions de cette portion de composant, la portion de câblage peut en outre être divisée en une pluralité de composants de circuits flexibles multicouches qui sont associés à du ruban adhésif pour former un faisceau de circuits imprimés.

1.4 PCB multicouche rigide et flexible

Ce type est généralement sur un ou deux PCB rigides et contient un PCB souple, nécessaire pour former un tout. Les circuits imprimés flexibles (FPC) sont laminés dans un PCB multicouche rigide. Il s'agit d'avoir des exigences électriques particulières ou de s'étendre au - delà des circuits rigides pour dynamiser les capacités d'installation des circuits Z - plane. Ce type de produits a été largement utilisé dans les appareils électroniques où le poids et le volume de compression sont essentiels et doivent assurer une grande fiabilité, un assemblage à haute densité et d'excellentes caractéristiques électriques.

Les PCB multicouches rigides et flexibles peuvent également coller et presser les extrémités de nombreux circuits imprimés flexibles (FPC) simples ou doubles faces pour former une partie rigide, tandis que la partie intermédiaire n'est pas collée pour former une partie flexible. Le côté Z de la pièce rigide est interconnecté avec les trous métallisés. Même si Le circuit flexible peut être laminé dans une plaque multicouche rigide. Ce type de PCB est de plus en plus utilisé dans des applications nécessitant une densité de boîtier ultra - élevée, d'excellentes caractéristiques électriques, une grande fiabilité et des limites de volume strictes.

Il existe déjà une gamme de composants de circuits imprimés flexibles (FPC) multicouches hybrides conçus pour une utilisation dans l'avionique militaire. Dans ces applications, le poids et le volume sont essentiels. Pour respecter les limites de poids et de volume prescrites, la densité de l'emballage intérieur doit être très élevée. En plus de la densité de circuit élevée, toutes les lignes de transmission de signal doivent être blindées afin de minimiser la diaphonie et le bruit. Si vous voulez utiliser des fils isolés blindés, il est pratiquement impossible de les encapsuler économiquement dans le système. De cette manière, les circuits imprimés flexibles multicouches hybrides (FPC) sont utilisés pour réaliser leur interconnexion. Ce composant contient des lignes de signal blindées dans un circuit imprimé flexible à ruban plat (FPC), qui est à son tour un composant essentiel d'un PCB rigide. Dans le cas d'un fonctionnement relativement élevé, une fois la fabrication terminée, le PCB forme un coude en s de 90°, ce qui permet d'interconnecter le Plan Z et, sous l'effet des contraintes vibratoires des plans X, y et Z, il peut être utilisé pour les points de soudure. Élimination du stress - déformation.