PCB indossabile richiede un controllo dell'impedenza più rigoroso. Questo è un fattore importante per i dispositivi indossabili. La corrispondenza di impedenza può produrre la trasmissione del segnale più pulita. In precedenza, la tolleranza standard per le tracce di trasporto del segnale era ±10%. Questo indicatore ovviamente non è abbastanza buono per i circuiti ad alta frequenza odierni e i circuiti ad alta velocità. Il requisito attuale è ±7%, e in alcuni casi anche ±5% o meno.

A causa delle piccole dimensioni e dimensioni, non esiste quasi uno standard di circuiti stampati pronti per il crescente mercato dell'IoT indossabile. Prima che questi standard venissero pubblicati, dovevamo affidarci alle conoscenze e all'esperienza di produzione apprese nello sviluppo a livello di board e pensare a come applicarli alle sfide emergenti uniche. Ci sono tre aree che richiedono la nostra particolare attenzione. Sono: materiali di superficie del circuito stampato, progettazione RF/microonde e linee di trasmissione RF.

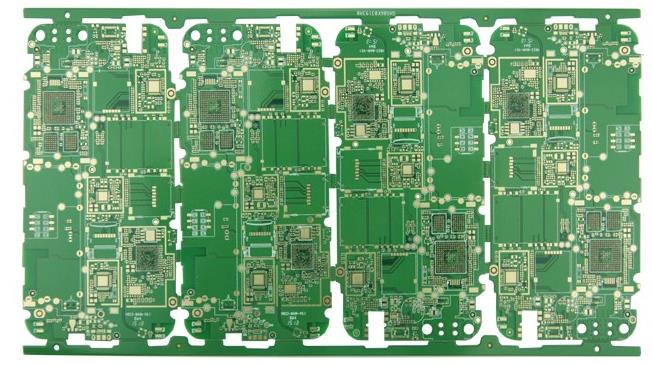

Materiale PCB

I PCB sono generalmente composti da laminati, che possono essere costituiti da materiali epossidici rinforzati con fibre (FR4), poliimide, Rogers o altri materiali laminati. Il materiale isolante tra i diversi strati è chiamato prepreg.

I dispositivi indossabili richiedono alta affidabilità, quindi quando i progettisti di PCB si trovano di fronte alla scelta di utilizzare FR4 (un materiale di produzione PCB conveniente) o materiali più avanzati e più costosi, questo diventerà un problema.

Se le applicazioni PCB indossabili richiedono materiali ad alta velocità e ad alta frequenza, FR4 potrebbe non essere la scelta migliore. La costante dielettrica (Dk) di FR4 è 4,5, la costante dielettrica del materiale più avanzato della serie Rogers 4003 è 3,55 e la costante dielettrica della serie fratello Rogers 4350 è 3,66.

La costante dielettrica di un laminato si riferisce al rapporto tra la capacità o l'energia tra una coppia di conduttori vicino al laminato e la capacità o l'energia tra la coppia di conduttori in vuoto. Alle alte frequenze, fortunatamente, c'è pochissima perdita. Pertanto, Roger 4350 con una costante dielettrica di 3,66 è più adatto per applicazioni di frequenza superiore rispetto a FR4 con una costante dielettrica di 4,5.

In circostanze normali, il numero di strati PCB per dispositivi indossabili varia da 4 a 8 strati. Il principio della costruzione dello strato è che se si tratta di un PCB a 8 strati, dovrebbe essere in grado di fornire abbastanza strati di terra e potenza e sandwich lo strato di cablaggio nel mezzo. In questo modo, l'effetto di ondulazione nel crosstalk può essere mantenuto piccolo e l'interferenza elettromagnetica (EMI) può essere significativamente ridotta.

Nella fase di progettazione del layout del circuito stampato, il piano di layout è generalmente quello di mettere un grande strato di terra vicino allo strato di distribuzione dell'energia. Questo può formare un effetto ripple molto basso e il rumore del sistema può anche essere ridotto a quasi zero. Ciò è particolarmente importante per il sottosistema radiofrequenza.

Rispetto al materiale Rogers, FR4 ha un fattore di dissipazione più elevato (Df), soprattutto alle alte frequenze. Per i laminati FR4 ad alte prestazioni, il valore Df è di circa 0,002, che è un ordine di grandezza migliore del normale FR4. Tuttavia, lo stack di Rogers è solo 0,001 o meno. Quando il materiale FR4 viene utilizzato per applicazioni ad alta frequenza, ci sarà una differenza significativa nella perdita di inserzione. La perdita di inserimento è definita come la perdita di potenza del segnale dal punto A al punto B quando si utilizza FR4, Rogers o altri materiali.

Problema manifatturiera

PCB indossabile richiede un controllo dell'impedenza più rigoroso, che è un fattore importante per i dispositivi indossabili. La corrispondenza di impedenza può produrre la trasmissione del segnale più pulita. In precedenza, la tolleranza standard per le tracce di trasporto del segnale era ±10%. Questo indicatore ovviamente non è abbastanza buono per i circuiti ad alta frequenza e ad alta velocità odierni. Il requisito attuale è ±7%, e in alcuni casi anche ±5% o meno. Questo parametro e altre variabili influenzeranno gravemente la produzione di PCB indossabili con controllo dell'impedenza estremamente rigoroso, limitando così il numero di aziende che possono produrli.

La tolleranza costante dielettrica del laminato realizzato con materiali Rogers UHF è generalmente mantenuta ad ±2%, e alcuni prodotti possono persino raggiungere ±1%. Al contrario, la tolleranza costante dielettrica del laminato FR4 è alta fino al 10%. Questi due materiali possono essere trovati che la perdita di inserzione di Rogers è particolarmente bassa. Rispetto al materiale FR4 tradizionale, la perdita di trasmissione e la perdita di inserzione dello stack Rogers sono metà inferiori.

Nella maggior parte dei casi, i costi contano. Tuttavia, Rogers può fornire prestazioni laminate ad alta frequenza relativamente basse a perdita ad un prezzo accettabile. Per applicazioni commerciali, Rogers può essere trasformato in un PCB ibrido con FR4 a base epossidica, alcuni dei quali sono realizzati in materiale Rogers e altri strati sono realizzati in FR4.

Quando si sceglie uno stack Rogers, la frequenza è la considerazione primaria. Quando la frequenza supera i 500 MHz, i progettisti di PCB tendono a scegliere i materiali Rogers, specialmente per i circuiti RF / microonde, perché questi materiali possono fornire prestazioni superiori quando le tracce superiori sono rigorosamente controllate dall'impedenza.

Rispetto al materiale FR4, il materiale Rogers può anche fornire una perdita dielettrica più bassa e la sua costante dielettrica è stabile in un'ampia gamma di frequenze. Inoltre, il materiale Rogers può fornire la prestazione ideale di perdita di inserzione bassa richiesta dal funzionamento ad alta frequenza.

Il Coefficiente di Espansione Termica (CTE) dei materiali della serie Rogers 4000 ha un'eccellente stabilità dimensionale. Ciò significa che rispetto a FR4, quando il PCB subisce cicli di riflusso freddi, caldi e molto caldi, l'espansione termica e la contrazione del circuito possono essere mantenute ad un limite stabile con cicli di frequenza più elevata e temperature più elevate.

Nel caso dell'impilamento misto, è facile utilizzare la tecnologia comune del processo di produzione per mescolare Rogers e FR4 ad alte prestazioni insieme, quindi è relativamente facile ottenere un alto rendimento di produzione. Lo stack Rogers non richiede un processo di preparazione speciale.

Il normale FR4 non può ottenere prestazioni elettriche molto affidabili, ma i materiali FR4 ad alte prestazioni hanno buone caratteristiche di affidabilità, come Tg più alto, ancora relativamente basso costo, e possono essere utilizzati in una vasta gamma di applicazioni, dalla progettazione audio semplice alle applicazioni a microonde complesse.

Considerazioni di progettazione RF/Microonde

La tecnologia portatile e il Bluetooth hanno aperto la strada alle applicazioni RF/microonde nei dispositivi indossabili. La gamma di frequenze di oggi sta diventando sempre più dinamica. Alcuni anni fa, molto alta frequenza (VHF) è stata definita come 2GHz ~ 3GHz. Ma ora possiamo vedere applicazioni ad altissima frequenza (UHF) che vanno da 10GHz a 25GHz.

Pertanto, per il PCB indossabile, la parte a radiofrequenza richiede più attenzione ai problemi di cablaggio e i segnali dovrebbero essere separati separatamente e le tracce che generano segnali ad alta frequenza dovrebbero essere tenute lontane dal terreno. Altre considerazioni includono: fornire un filtro bypass, condensatori di disaccoppiamento adeguati, messa a terra e progettare la linea di trasmissione e la linea di ritorno per essere quasi uguali.

Il filtro bypass può sopprimere il contenuto di rumore e l'effetto ripple di crosstalk. I condensatori di disaccoppiamento devono essere posizionati più vicino ai pin del dispositivo che trasportano segnali di potenza.

Le linee di trasmissione ad alta velocità e i circuiti di segnale richiedono un livello di terra da posizionare tra i segnali dello strato di potenza per regolare il jitter generato dai segnali di rumore. A velocità del segnale più elevate, piccole disallineazioni di impedenza causano trasmissione e ricezione sbilanciati dei segnali, con conseguente distorsione. Pertanto, particolare attenzione deve essere prestata al problema di corrispondenza dell'impedenza relativo al segnale di radiofrequenza, perché il segnale di radiofrequenza ha un'alta velocità e una tolleranza speciale.

Le linee di trasmissione a radiofrequenza richiedono impedenza controllata per trasmettere segnali a radiofrequenza da uno specifico substrato IC al PCB. Queste linee di trasmissione possono essere implementate sullo strato esterno, sullo strato superiore e sullo strato inferiore, oppure possono essere progettate nello strato medio.

I metodi utilizzati durante il layout di progettazione RF PCB sono linee microstrip, linee di striscia galleggiante, guide d'onda complanari o messa a terra. La linea microtrip è costituita da un metallo o da una traccia di lunghezza fissa e l'intero piano di terra o parte del piano di terra direttamente sotto di essa. L'impedenza caratteristica nella struttura generale della linea microtrip varia da 50Ω a 75Ω.

Stripline sospesa è un altro metodo di cablaggio e soppressione del rumore. Questa linea consiste di cablaggio a larghezza fissa sullo strato interno e di un grande piano di terra sopra e sotto il conduttore centrale. Il piano di terra è inserito tra il piano di potenza, quindi può fornire un effetto di messa a terra molto efficace. Questo è il metodo preferito per il cablaggio indossabile del segnale a radiofrequenza PCB.

Le guide d'onda complanari possono fornire un migliore isolamento tra linee RF e linee che devono essere instradate più vicino. Questo mezzo è costituito da un conduttore centrale e piani di terra su entrambi i lati o sotto. Il modo migliore per trasmettere segnali RF è quello di sospendere una stripline o una guida d'onda complanare. Questi due metodi possono fornire un migliore isolamento tra il segnale e le tracce RF.

Si consiglia di utilizzare i cosiddetti "recinti via" su entrambi i lati della guida d'onda complanare. Questo metodo può fornire una fila di vias di terra su ogni piano di terra metallico del conduttore centrale. La traccia principale che corre nel mezzo ha recinzioni su ogni lato, fornendo così una scorciatoia per la corrente di ritorno al terreno sottostante. Questo metodo può ridurre il livello di rumore associato all'alto effetto ripple del segnale RF. La costante dielettrica di 4,5 rimane la stessa del materiale FR4 del prepreg, mentre la costante dielettrica del prepreg-da microstrip, stripline o stripline offset-è di circa 3,8 a 3,9.

In alcuni dispositivi che utilizzano un piano di terra, vias ciechi possono essere utilizzati per migliorare le prestazioni di disaccoppiamento del condensatore di alimentazione e fornire un percorso shunt dal dispositivo al suolo. Il percorso dello shunt al suolo può accorciare la lunghezza della via, che può raggiungere due scopi: non solo creare uno shunt o terra, ma anche ridurre la distanza di trasmissione dei dispositivi con una piccola area, che è un importante fattore di progettazione RF.