Il processo della scheda PCB dalla scheda luminosa alla visualizzazione del modello del circuito è un processo relativamente complicato di reazione fisica e chimica. Questo articolo analizza la sua incisione in un solo passaggio. Attualmente, il processo tipico di elaborazione del PCB (scheda PCB) adotta il "metodo di galvanizzazione grafica". Cioè, pre-placcato uno strato anticorrosivo piombo-stagno sulla parte del foglio di rame che deve essere mantenuto sullo strato esterno della scheda, cioè la parte del modello del circuito, e quindi corrode chimicamente il foglio di rame rimanente, che è chiamato incisione.

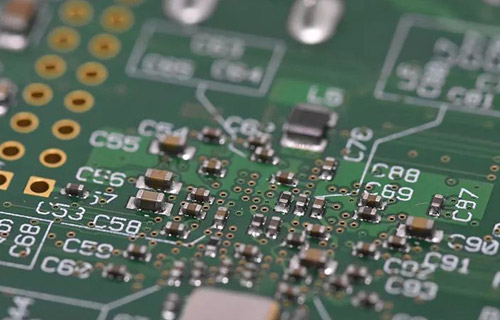

1. Tipi di incisione Va notato che ci sono due strati di rame sul bordo durante l'incisione. Nel processo di incisione dello strato esterno, solo uno strato di rame deve essere completamente inciso via e il resto formerà il circuito finale richiesto. La caratteristica di questo tipo di placcatura è che lo strato di placcatura di rame esiste solo sotto lo strato di resistenza piombo-stagno. Un altro metodo di processo è quello di placcare rame sull'intera scheda e le parti diverse dal film fotosensibile sono solo stagno o piombo-stagno resistono. Questo processo è chiamato "processo di placcatura in rame a bordo completo". Rispetto alla galvanizzazione del modello, lo svantaggio della placcatura del rame su tutta la scheda è che il rame deve essere placcato due volte su tutte le parti della scheda e deve essere corroso durante l'incisione. Pertanto, quando la larghezza del filo è molto fine, si verificheranno una serie di problemi. Allo stesso tempo, la corrosione laterale influenzerà seriamente l'uniformità della linea. Nella tecnologia di elaborazione del circuito esterno della scheda stampata, c'è un altro metodo, che consiste nell'utilizzare un film fotosensibile invece del rivestimento metallico come strato di resistenza. Questo metodo è molto simile al processo di incisione dello strato interno e si può fare riferimento all'incisione nel processo di produzione dello strato interno. Allo stato attuale, stagno o piombo-stagno è uno strato anticorrosivo comunemente usato, che viene utilizzato nel processo di incisione dell'incisione a base di ammoniaca. L'incisione a base di ammoniaca è un liquido chimico comunemente usato, che non ha alcuna reazione chimica con stagno o piombo-stagno. L'incisione ammoniaca si riferisce principalmente alla soluzione di incisione ammoniaca/cloruro di ammonio. Inoltre, sul mercato sono disponibili anche prodotti chimici per l'incisione di ammoniaca/solfato di ammonio. Dopo aver utilizzato la soluzione di incisione a base di solfato, il rame in esso può essere separato dall'elettrolisi, in modo che possa essere riutilizzato. A causa del suo basso tasso di corrosione, è generalmente raro nella produzione effettiva, ma ci si aspetta che venga utilizzato in incisione senza cloro. Qualcuno ha cercato di usare acido solforico e perossido di idrogeno come incisione per corrodere il modello dello strato esterno. A causa di molte ragioni, tra cui l'economia e il trattamento dei liquidi di scarto, questo processo non è stato ampiamente utilizzato in senso commerciale. Inoltre, il perossido di acido solforico-idrogeno non può essere utilizzato per l'incisione della resistenza allo stagno di piombo e questo processo non è PCB Il metodo principale nella produzione dello strato esterno della scheda, quindi la maggior parte delle persone raramente si preoccupa di esso.2. Qualità dell'incisione e problemi precedenti Il requisito fondamentale per la qualità dell'incisione è quello di essere in grado di rimuovere completamente tutti gli strati di rame tranne sotto lo strato resist, e questo è tutto. A causa delle caratteristiche intrinseche dell'attuale soluzione di incisione, che produce non solo un effetto di incisione sulla direzione verso il basso ma anche sulla direzione destra e sinistra, l'incisione laterale è quasi inevitabile. Il problema della sottoquotazione è uno dei parametri di incisione che viene spesso sollevato per discussione. È definito come il rapporto tra la larghezza di sottoquotazione e la profondità di incisione, che è chiamato fattore di incisione. Nell'industria delle schede PCB, ha una vasta gamma di cambiamenti, da 1:1 a 1:5. Ovviamente, un piccolo grado di sottotaglio o un basso fattore di incisione è soddisfacente. La struttura dell'impianto di incisione e le soluzioni di incisione di diverse composizioni influenzeranno il fattore di incisione o il grado di incisione laterale, o in termini ottimistici, può essere controllata. L'uso di alcuni additivi può ridurre il grado di erosione laterale. La composizione chimica di questi additivi è generalmente un segreto commerciale e i rispettivi sviluppatori non lo rivelano al mondo esterno. Per molti versi, la qualità dell'incisione esisteva molto prima che la scheda stampata entrasse nella macchina per incisione. Poiché ci sono connessioni interne molto strette tra i vari processi o processi di elaborazione della scheda PCB, non c'è processo che non sia influenzato da altri processi e non influisca su altri processi. Molti dei problemi identificati come qualità di incisione esistevano effettivamente nel processo di rimozione della pellicola o anche prima. Per quanto riguarda il processo di incisione della grafica a strati esterni, poiché il fenomeno "flusso invertito" che incarna è più prominente della maggior parte dei processi di cartoncino stampato, molti problemi si riflettono in esso. dopo di che il modello del livello esterno viene trasferito con successo. Più collegamenti, maggiore è la possibilità di problemi. Questo può essere visto come un aspetto molto speciale del processo di produzione di PCB. Teoricamente parlando, dopo che la scheda PCB entra nella fase di incisione, nel processo di elaborazione della scheda PCB con il metodo di galvanizzazione del modello, lo stato ideale dovrebbe essere: lo spessore totale del rame galvanizzato e stagno o rame e stagno di piombo non dovrebbe superare il film fotosensibile resistente alla galvanizzazione Lo spessore del modello di galvanizzazione è completamente bloccato dalle "pareti" su entrambi i lati del film e incorporato in esso. Il motivo di placcatura è molto più spesso del modello fotosensibile. Nel processo di galvanizzazione del rame e del piombo-stagno, poiché l'altezza della placcatura supera il film fotosensibile, si verifica una tendenza di accumulo laterale e da questo nasce il problema. Lo strato resistente di stagno o piombo-stagno che copre le linee si estende su entrambi i lati per formare un "bordo", coprendo una piccola parte del film fotosensibile sotto il "bordo". Il "bordo" formato da stagno o stagno di piombo rende impossibile rimuovere completamente il film fotosensibile quando si rimuove il film, lasciando una piccola parte di "colla residua" sotto il "bordo". La "colla residua" o "pellicola residua" lasciata sotto il "bordo" del resist causerà un'incisione incompleta. Le linee formano "radici di rame" su entrambi i lati dopo l'incisione. Il

3. regolazione dell'attrezzatura e interazione con la soluzione corrosivaNell'elaborazione della scheda PCB, l'incisione dell'ammoniaca è un processo di reazione chimica relativamente delicato e complesso. D'altra parte, è un lavoro facile. Una volta che il processo è regolato, la produzione può essere continuata. La chiave è mantenere lo stato di lavoro continuo una volta acceso, e non è consigliabile asciugare e fermarsi. Il processo di incisione dipende in larga misura dalle buone condizioni di funzionamento dell'apparecchiatura. Attualmente, non importa quale tipo di soluzione di incisione viene utilizzata, deve essere utilizzato spruzzo ad alta pressione e per ottenere un lato della linea più pulito e un effetto di incisione di alta qualità, la struttura dell'ugello e il metodo di spruzzatura devono essere rigorosamente selezionati. Al fine di ottenere buoni effetti collaterali, molte teorie diverse sono apparse, formando diversi metodi di progettazione e strutture di attrezzature. Queste teorie sono spesso molto diverse. Ma tutte le teorie sull'incisione riconoscono il principio di base di mantenere la superficie metallica a contatto costante con la soluzione di incisione fresca il più rapidamente possibile. Anche l'analisi del meccanismo chimico del processo di incisione ha confermato il punto di vista sopra. Nell'incisione ammoniaca, supponendo che tutti gli altri parametri rimangano invariati, la velocità di incisione è determinata principalmente dall'ammoniaca (NH3) nella soluzione di incisione. Pertanto, l'utilizzo di una soluzione fresca per incidere la superficie ha due scopi principali: uno è quello di eliminare gli ioni di rame appena prodotti; l'altro è quello di fornire continuamente ammoniaca (NH3) necessaria per la reazione. Nella conoscenza tradizionale dell'industria delle schede PCB, in particolare dei fornitori di materie prime per schede PCB, si riconosce che più basso è il contenuto monovalente di ioni di rame nella soluzione di incisione ammoniaca, più veloce è la velocità di reazione. Ciò è stato confermato dall'esperienza. Infatti, molti prodotti in soluzione di incisione a base ammoniaca contengono leganti speciali per ioni di rame monovalenti (alcuni solventi complessi), il cui ruolo è quello di ridurre gli ioni di rame monovalenti (questi sono i segreti tecnici dei loro prodotti ad alta reattività), si può vedere che l'influenza degli ioni di rame monovalenti non è piccola. Ridurre il rame monovalente da 5000ppm a 50ppm aumenterà il tasso di incisione di più di una volta. Poiché una grande quantità di ioni di rame monovalenti viene generata durante la reazione di incisione e poiché gli ioni di rame monovalenti sono sempre strettamente combinati con il gruppo complesso di ammoniaca, è molto difficile mantenere il suo contenuto vicino a zero. Il rame monovalente può essere rimosso convertendo il rame monovalente in rame divalente attraverso l'azione dell'ossigeno nell'atmosfera. Lo scopo di cui sopra può essere raggiunto spruzzando. Questo è un motivo funzionale per passare aria nella scatola di incisione. Tuttavia, se l'aria è troppo, accelererà la perdita di ammoniaca nella soluzione e farà cadere il valore PH, con conseguente diminuzione della velocità di incisione. L'ammoniaca nella soluzione è anche la quantità di cambiamento che deve essere controllata. Alcuni utenti adottano il metodo di passare ammoniaca pura nel serbatoio di incisione. Per farlo, è necessario aggiungere un set di sistema di controllo del misuratore PH. Quando il risultato PH misurato automaticamente è inferiore al valore indicato, la soluzione verrà aggiunta automaticamente. Nel campo dell'incisione chimica (chiamata incisione fotochimica o PCH) relativa a questo, il lavoro di ricerca è iniziato e ha raggiunto la fase di progettazione della struttura della macchina per incisione. In questo metodo, la soluzione utilizzata è il rame divalente, non l'incisione ammoniaca-rame. Può essere utilizzato nell'industria della scheda PCB. Nell'industria PCH, lo spessore tipico della lamina di rame incisa è di 5 a 10 mil, e in alcuni casi lo spessore è piuttosto grande. I suoi requisiti per i parametri di incisione sono spesso più rigorosi di quelli nell'industria delle schede PCB.4. Per quanto riguarda le superfici superiori e inferiori della tavola, lo stato di incisione del bordo anteriore e del bordo posteriore sono differentiaUn gran numero di problemi relativi alla qualità dell'incisione sono concentrati sulla parte incisa della superficie superiore della piastra. E' molto importante capirlo. Questi problemi derivano dall'influenza della compattazione colloidale prodotta dall'incisione sulla superficie superiore della scheda PCB. L'accumulo di lastre colloidali sulla superficie di rame influisce sulla forza di getto da un lato e dall'altro impedisce il rifornimento di soluzione di incisione fresca, con conseguente riduzione della velocità di incisione. È proprio a causa della formazione e dell'accumulo di lastre colloidali che il grado di incisione dei modelli superiori e inferiori della scheda è diverso. Questo rende anche la prima parte della scheda nella macchina per incisione facile da essere incisa completamente o causare sovracorrosione, perché l'accumulo non si è ancora formato in quel momento e la velocità di incisione è più veloce. Al contrario, la parte che entra dietro la tavola si è già formata quando entra, e rallenta la sua velocità di incisione.5. Manutenzione di attrezzature per incisione Il fattore chiave nella manutenzione di attrezzature per incisione è garantire che l'ugello sia pulito e privo di ostacoli per rendere il getto libero. L'intasamento o le scorie influiranno sul layout sotto l'azione della pressione del getto. Se l'ugello non è pulito, causerà un'incisione irregolare e rottamare l'intera scheda PCB. Ovviamente, la manutenzione delle attrezzature è la sostituzione di parti danneggiate e usurate, compresa la sostituzione degli ugelli. Gli ugelli hanno anche il problema di usura. Inoltre, il problema più critico è quello di mantenere la macchina da incisione libera da scorie. In molti casi, la scoria si accumula. L'eccessiva scoria influenzerà anche l'equilibrio chimico della soluzione di incisione. Allo stesso modo, se c'è uno squilibrio chimico eccessivo nella soluzione di incisione, la scoria diventerà più grave. Il problema dell'accumulo di scorie non può essere enfatizzato troppo. Una volta che una grande quantità di scorie si verifica improvvisamente nella soluzione di incisione, di solito è un segnale che c'è un problema con l'equilibrio della soluzione. Questo dovrebbe essere fatto con acido cloridrico forte per una corretta pulizia o integrazione