Ci sono circa quattro passaggi principali nel processo operativo della lavorazione delle patch SMT: stampa della pasta di saldatura - posizionamento dei componenti - saldatura a riflusso - AOI.

Ulteriore ripartizione:

Caricamento - stampa pasta di saldatura (lato A) - posizionamento (lato A) - ispezione visiva prima del forno - forno di riflusso - stampa pasta di saldatura (lato B) - posizionamento (lato B) - ispezione prima del forno - forno di riflusso - dopo il forno Ispezione - Sottobordo - Download - Ispezione FQA - Ispezione della produzione - Prova FT - Prova BT - Prova CIT

La seguente è un'introduzione dettagliata a ogni passo:

1. Caricamento

Caricamento del materiale significa che dopo che la fabbrica riceve il BOM del cliente, il programma corrispondente sarà scritto e quindi il numero del materiale e il nome dell'articolo saranno elencati nella macchina corrispondente. In questo momento, il magazzino può abbinare i materiali del progetto da produrre in anticipo secondo il piano e quindi il personale di produzione materiale metterà i materiali nella macchina corrispondente secondo il numero di materiale impostato nella macchina. Dopo che il personale del materiale di produzione avrà ricevuto i materiali, gli ispettori si coordineranno per verificare se ci sono incongruenze nei numeri del materiale e firmare sui registri di carico del materiale. PQA controllerà casualmente le condizioni di carico del materiale durante l'ispezione della linea.

1. Quando un vassoio di materiali è esaurito, specialmente quando si preleva materiali dal magazzino, ci sono etichette su un solo strato e saranno collocati nella posizione sbagliata quando il personale non sta prestando attenzione. Al momento, tutti i materiali devono essere confermati da entrambe le parti prima che possano andare online.

2. Quando il numero di materiale in entrata è scritto a mano, c'è un rischio di qualità. Il numero del materiale scritto a mano può essere sbagliato e la persona che controlla il numero del materiale può confondere il numero del materiale con altri numeri del materiale.

3. Quando è difficile distinguere i materiali durante il lancio e il riciclaggio di produzione, sono tutti nella scatola di lancio. Durante il lancio e il riciclaggio, è necessario definire il tempo da utilizzare.

4. Quando i materiali sono relativamente piccoli e devono essere patch separatamente, il personale corrispondente è tenuto a confermare quando riposiziona l'etichetta.

In secondo luogo, stampa della pasta di saldatura

La pasta di saldatura deve essere riscaldata prima dell'uso. Dopo aver disimballato, registrare il tempo di apertura e mescolare uniformemente prima che possa essere utilizzato online. Attualmente, il metodo di controllo della stampa di controllo della pasta di saldatura è un parametro importante che registra la relazione tra i risultati di stampa e non può essere deviato al di fuori dell'intervallo definito, cioè, la pressione della spatola, la velocità di demolding, la distanza di demolding, la velocità di stampa, la frequenza di pulizia automatica, la velocità di pulizia automatica, ecc. Il requisito di OP è due ore di pulizia, Una volta pulizia manuale della rete d'acciaio, e c'è un record di pulizia.

Il metodo finale di monitoraggio per l'efficacia della macchina per pasta di saldatura consiste nel misurare se lo spessore della pasta di saldatura rientra nell'intervallo standard e utilizzare il valore di CPK per monitorare l'efficacia di MPM / DEK. Tuttavia, il metodo di monitoraggio per l'offset della pasta di saldatura è solo il OP guardando la lente di ingrandimento e se la scheda ha problemi come la saldatura continua o offset dopo la saldatura a riflusso, il problema della stampa della pasta di saldatura sarà indagato indietro.

1. La pasta di saldatura non viene utilizzata come richiesto.

2. Il problema di stampa non è segnalato al personale competente per la regolazione in tempo.

3. Anche se l'altezza della pasta di saldatura dopo la stampa soddisfa i requisiti della gamma, ma quando CPK1.67 o 7 punti consecutivi sono sul lato della linea centrale, il personale non è riuscito a rispondere al problema in tempo. Anche dopo che il problema è stato segnalato, l'artigiano interessato non è chiaro su come regolare .

Tre, patch

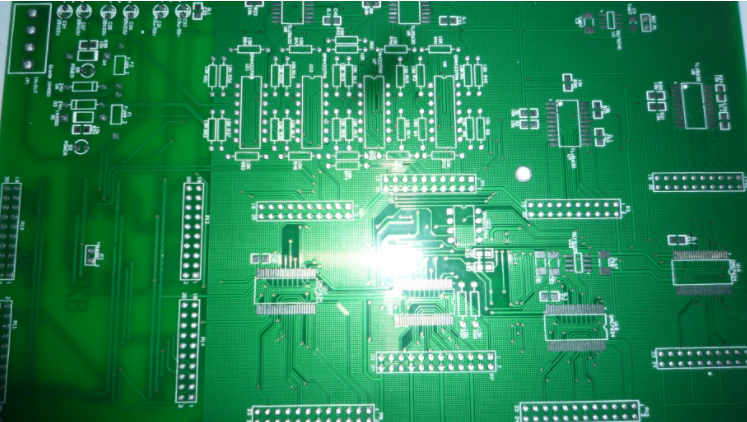

L'alimentatore di componenti SMT e il substrato (PCB) sono fissi. La testa di posizionamento si muove avanti e indietro tra l'alimentatore e il substrato per estrarre il componente dall'alimentatore, regolare la posizione e l'orientamento del componente e quindi posizionarlo sul substrato.

1. Quando alcuni fori nell'ugello di aspirazione sono bloccati, l'aspetto e il colore del materiale sono diversi, farà sì che la macchina getti il materiale e così via.

2. Quando il nastro materiale non è posizionato orizzontalmente, il nastro materiale si rompe e la viscosità è troppo alta, che è attribuita al fornitore.

3. Quando il materiale in entrata è posizionato nella cintura materiale in modo incoerente, o il materiale in entrata non corrisponde alla dimensione della piastra di guasto, influenzerà anche la qualità della patch.

4. Il personale che ispeziona davanti al forno è interessato a supervisionare il problema. Se è superiore a 0603, una leggera deviazione non influenzerà la qualità del prodotto, ma se si tratta di un componente 0,5PIN, in linea di principio, non è consentita alcuna deviazione.

Quarto, saldatura a riflusso

Nel processo di saldatura a riflusso dell'aria calda, la pasta di saldatura deve passare attraverso le seguenti fasi per volatilizzare il solvente; il flusso rimuove gli ossidi sulla superficie delle parti di saldatura; La soluzione di pasta saldante scorre di nuovo per raffreddare e solidificare la pasta saldante.

1. Zona di preriscaldamento

Preriscaldare il PCB e i componenti per raggiungere l'equilibrio, rimuovendo l'umidità e la volatilizzazione del solvente nella pasta di saldatura. È relativamente mite e lo shock termico ai componenti è il più piccolo possibile. Un riscaldamento troppo veloce causerà danni ai componenti, come la rottura del condensatore ceramico multistrato. Allo stesso tempo, causerà anche schizzi di saldatura, in modo che sfere di saldatura e giunti di saldatura con saldatura insufficiente si formeranno nell'area non saldante dell'intero PCB.

2. Area di isolamento

Assicurarsi che la saldatura possa essere completamente asciugata prima di raggiungere la temperatura di riflusso e, allo stesso tempo, svolge anche il ruolo di attivazione del flusso per rimuovere gli ossidi metallici nei componenti, cuscinetti e polvere di saldatura. Il tempo è di circa 60 a 120 secondi, a seconda della natura della saldatura.

3. Area di reflusso

La saldatura nella pasta di saldatura fa sì che la polvere d'oro si sciolga e fluisca nuovamente, sostituendo la saldatura liquida per bagnare i cuscinetti e i componenti. Questo effetto bagnato fa sì che la saldatura si espanda ulteriormente e il tempo di bagnatura per la maggior parte delle saldature è 60-90 secondi. La temperatura della saldatura a riflusso deve essere superiore alla temperatura del punto di fusione della pasta di saldatura e generalmente deve superare la temperatura del punto di fusione di 20 gradi per garantire la qualità della saldatura a riflusso. A volte questa zona è divisa in due zone, vale a dire la zona di fusione e reflow.

4. Zona di raffreddamento

La saldatura solidifica man mano che la temperatura diminuisce, in modo che i componenti e la pasta di saldatura formano un buon contatto elettrico. La velocità di raffreddamento non deve essere troppo diversa dalla velocità di preriscaldamento.

Cinque, sottobordo

Attualmente, utilizziamo uno splitter, che utilizza il taglio rotante, ma la fabbrica a volte taglia il sottobordo con forbici manuali a causa della capacità produttiva. Quando è necessario tagliare a mano, preparare un documento per informare l'OP dell'ordine di taglio e quando il taglio è completato, l'effetto dell'ispezione è quello di prevenire il fenomeno di rottura dell'ultima parte della tavola a mano.

Sei, prova

Per stazioni di lavoro come download, BT, FT, ecc., verificare se la versione utilizzata è coerente con l'ordine di lavoro del cliente e se l'apparecchio utilizzato per il lavoro e l'alimentazione sono implementati in conformità con i requisiti richiesti. Questo è un test del software e la fabbrica può mantenere i dati per riferimento futuro. Per quanto riguarda la stazione CIT, poiché attualmente abbiamo un sacco di elementi di prova, molti elementi nel processo di prova richiedono il giudizio umano per passare o meno. Questo articolo è soggetto a test mancati. In caso di scarsa capacità produttiva, altri reparti proporranno test casuali e altri suggerimenti. di.

Nell'attuale metodo di controllo della prova, il codice del tester CIT è scritto sulla scheda, in modo che le persone in quest'ultima fase possano giudicare se il comitato ha fatto il test CIT, ma in generale, perché il personale giudica se è stato superato, se il personale non capisce quanto segue, può verificarsi Misdetection. Il cattivo giudizio del test è per lo più fatto manualmente, e sarebbe più accurato se la modalità automatica può essere introdotta.

Sette, ispezione

Lo standard di ispezione è lo standard secondario di IPC-610D. Attualmente, a causa dell'incoerenza della padronanza del personale della fabbrica SMT dello standard. Cioè, una lente d'ingrandimento 10 volte è sufficiente per l'ispezione, ma per i luoghi dubbi, una lente d'ingrandimento migliore è necessaria per l'arbitrato. Ad esempio, l'affidabilità e lo standard dello stagno di saldatura dei perni a forma di L sono definiti come la radice del perno. L'attrezzatura attuale non può vedere la saldatura sulla radice e sul retro del perno a forma di L, è solo se è cattivo in base all'esperienza del personale.