1. l'impatto di materia estranea sulla lente del mounter SMT, la lente di vetro sopra l'apertura, la sua funzione è quella di impedire la polvere di entrare nell'apertura, influenzando l'intensità della sorgente luminosa, ma se c'è materia estranea come polvere o componenti sulla lente di vetro, influenzerà l'intensità della sorgente luminosa. Basso, il valore grigio è basso. Ciò porta a un cattivo riconoscimento, quindi la macchina di posizionamento dovrebbe prestare attenzione alla pulizia della lente e delle varie lenti.

2. L'influenza del riflettore, il riflettore agisce sulla retroilluminazione. Quando c'è polvere sul riflettore, l'intensità della sorgente luminosa riflessa sulla fotocamera sarà ridotta e anche il valore grigio sarà ridotto, con conseguente scarso riconoscimento e perdita di componenti, quindi adesivi SMT La macchina della pellicola dovrebbe prestare attenzione al riflettore è una parte che deve essere pulita regolarmente.

3. l'influenza della sorgente luminosa di apertura, l'intensità della sorgente luminosa diminuirà gradualmente dopo che la sorgente luminosa di apertura è utilizzata per un periodo di tempo, perché l'intensità della sorgente luminosa è direttamente proporzionale al valore grigio convertito dalla fotocamera a stato solido e più grande è il valore grigio, più vicina l'immagine digitale è alla vista osservata dalle persone

Così come l'intensità della sorgente luminosa diminuisce, diminuisce anche il valore grigio, ma il valore grigio nella macchina non diminuirà con la diminuzione dell'intensità della sorgente luminosa. Solo con calibrazione e rilevamento regolari, il valore grigio sarà lo stesso dell'intensità della sorgente luminosa. In proporzione diretta, quando l'intensità della sorgente luminosa è così debole che il componente non può essere identificato, la lampadina deve essere sostituita.

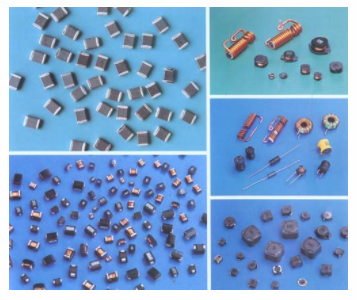

4. Impostazione errata dei parametri della libreria dei componenti SMT. Ciò è solitamente causato dall'incoerenza della forma del componente durante il rifornimento. I parametri di identificazione devono essere ricontrollati e impostati. Gli elementi di ispezione includono la forma e le dimensioni del componente. La soluzione è quella di lasciare che il sistema di visione "impari" di nuovo la forma del componente, e il sistema genererà somiglianze dal terreno. Descrizione completa di CAD, questo metodo è rapido ed efficace. Inoltre, se la consistenza dimensionale del materiale in entrata non è buona, la tolleranza può essere aumentata in modo appropriato.

5. L'impatto dell'ugello di aspirazione. Quando viene riconosciuta la retroilluminazione, se la forma dell'ugello di aspirazione è più grande del contorno del dispositivo, ci sarà il contorno dell'ugello di aspirazione nell'immagine. Il sistema di riconoscimento considererà il profilo dell'ugello di aspirazione come parte del componente, che influenzerà il riconoscimento dei componenti SMT. Centrare. Possiamo affrontare ragioni specifiche:

a. Se il diametro esterno dell'ugello Yamaha è maggiore della dimensione del dispositivo, passare a un ugello con un diametro esterno più piccolo.

b. La deviazione di posizione dell'ugello di aspirazione fa sì che il contorno dell'ugello di aspirazione si estenda al contorno del dispositivo per regolare la deviazione del livello del materiale. HSP4796L ha la funzione di correggere automaticamente la posizione di aspirazione del componente. Misurando continuamente la posizione di aspirazione di un componente, viene calcolato l'errore medio e viene generato automaticamente un valore di correzione per compensare. Il valore di correzione viene memorizzato in Feeder (B) Offest e nel database SMT. Il valore di correzione generato automaticamente per ogni livello di materiale può risolvere il problema eliminando il valore di deviazione del livello di materiale in cui si trova il componente.

Attraverso l'introduzione di cui sopra, tutti capiscono che l'ispezione visiva dei componenti SMT è una parte importante della macchina di posizionamento. Al fine di evitare un posizionamento errato dei materiali durante il posizionamento SMT, si consiglia di fare un buon lavoro nella manutenzione della macchina in orari ordinari!