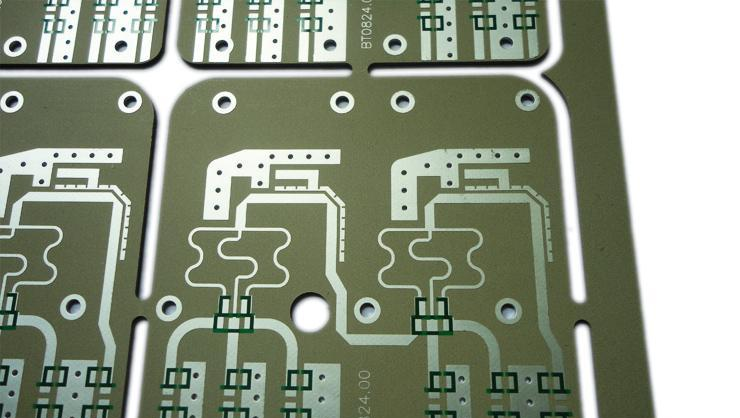

第3に、ライン生産は、主にラインエッチングの影響を考慮する

側面腐食の影響により、銅の厚さ及び異なる加工技術が製造及び加工中に考慮され、ラインのある事前粗さが要求される。従来の錫の噴霧および浸漬金に対するHOZ銅の補償は0.025 mmであり、従来の1オンスの銅厚の補償は0.05〜0.075 mmであり、線幅の線間隔の製造と加工能力は従来0.075/0.075 mmであった。従って、最も線幅/線間隔配線を設計する場合、製造時の補償を考慮する必要がある。

The 金メッキ板 エッチングの後、回路の金メッキ層を取り除く必要はありません, そして、線幅は減少しません, だから補償の必要はない. しかし, サイドエッチングは依然として存在するので注意すべきである, 金層の下の銅皮の幅は金層の幅よりも小さくなる. 銅の厚さが厚すぎたり、エッチングが多すぎると, 金の表面は容易に崩壊する, はんだ付けが悪い.

特性インピーダンス要件を有する回路については、線幅/線間隔要件は、より厳しい。

第4に、はんだマスク製造の煩雑な部分は、ビア上のはんだマスク処理方法である。

ビアの伝導機能に加えて, 多く PCB基板設計 エンジニアは、部品を組み立てた後に完成品のオンラインテストポイントとして設計します, そして、それらの非常に小さい数さえコンポーネントプラグイン穴として設計されています. 従来のビア設計では, はんだ付けを防ぐために, それはカバー油として設計されます. テストポイントかプラグインホールかどうか, 窓を開けなければならない.

しかし、スズスプレー回路基板のスルーホールカバー油は、錫ビーズを穴に埋め込むことが非常に容易であり、製品のかなりの部分はスルーホールプラグオイルとして設計され、BGAの位置はBGAのパッケージの利便性のためにプラグオイルとして扱われる。しかし、穴直径が0.6 mmより大きいとき、それはプラグ・オイルの難しさを増加させます(栓は完全でありません)。したがって、スプレースズ板は、一方の孔径0.065 mmよりも大きな半開放窓として設計され、孔壁及び孔縁は0.065 mmの範囲内である。スプレーティン。

つは、文字の処理は、主にパッド上の文字と関連マークの追加を検討します。

コンポーネントレイアウトがより緻密になっているので、文字が印刷されるときに、パッドが置かれることができないと考慮する必要がある、少なくとも文字およびパッド間の距離が0.15 mmを超えることを確実にするために、コンポーネント・フレームおよびコンポーネント・シンボルが回路基板上に完全に分配されることができない。幸いにも、現在貼られています。ほとんどのフィルムはマシンによって完成されているので、デザインを調整することができない場合は、コンポーネントシンボルの代わりに文字枠だけを印字することができます。

マークの一般的な追加内容には、サプライヤーの識別、ULデモンストレーションマーク、難燃性評価、静的マーク、生産サイクル、顧客指定の識別などが含まれます。それぞれの記号の意味を明確にしなければならない。

第6に、PCBボードの表面コーティング(メッキ)層が設計に及ぼす影響

現在、最も広く使用されている従来の表面処理方法は、OSP金めっき、浸漬金、およびスズ噴霧を含む。

コスト,溶接性,耐摩耗性,耐酸化性,異なる製造工程,ドリル加工および回路変更の点でそれぞれの利点と欠点を比較することができる。

OSPプロセス:低コスト、良好な導電性と平坦性が、耐酸化性の悪い、それはストレージに貢献していません。ドリル補償は従来は0 . 1 mmで,hoz銅厚補償は0 . 025 mmである。酸化されて粉塵で汚染されやすいので、成形後、洗浄後にOSP処理を終了する。シングルチップのサイズが80 mm未満の場合は、スプライシング形態をデリバリーとする必要がある。

ニッケル‐金電気めっきプロセス耐酸化性と耐摩耗性プラグ又は接点に使用される場合、金層の厚さは1.3μm以上である。溶接に用いられる金層の厚さは、通常0.05〜0.1μmであるが、相対的なはんだ付け性が悪い。ドリル補償は0 . 1 mmで行い,ライン幅を補償しない。なお、銅の厚さが1 Oz以上であると、表面金層下の銅層が過剰なエッチングや崩壊を起こし、はんだ付け性が問題となる。金めっきには現在の援助が必要である。金めっきプロセスはエッチング前に設計される。完全表面処理も耐食性の役割を果たす。エッチングの後、耐食性を除去する工程が少なくなり、ライン幅が補償されない。

無電解ニッケル金めっき(浸漬金)工程:良好な耐酸化性、良好な靭性、滑らかなめっきは、SMT板で広く使用されている、ドリル補償は0.15 mmで行われ、ホーズ銅の厚さの補償は0.025 mmです。エッチングの後、耐食性を取り除く必要があります。従って、ライン幅補償は金メッキボードのそれよりも多い。大面積銅張板の場合、浸漬金板により消費される金塩の量は、金メッキ板のそれよりもかなり低い。

スプレースズプレート(63錫/ 37鉛)プロセス:相対的な耐酸性、靭性、平坦性、ドリルの補償は0.15 mmで行われ、ホーズ銅の厚さ線幅の補償は0.025 mm、プロセスは基本的に金の一貫した沈没のそれと同じですが、それは現在、最も一般的な表面処理方法です。

EUがRoHS指令を提出したので, 鉛を含む6つの有害物質を使うことを拒否した, 水銀, カドミウム, 六価クロム, polybrominated diphenyl ethers (PBDE) and polybrominated biphenyls (PBB). The surface treatment introduced pure tin (tin copper

7 .ジグソーパズルや形状作りも、デザイン時に総合的に考えるのは難しい。

まず、ボードを組み立てる際の処理の容易さを考慮する。フライス削り径(従来の1.6 . 1 . 1 . 0 . 8)に従って電気ミリング形状の時間距離を組み立てる必要がある。ボードの形状をパンチするときは、ボードの端に穴とラインからの距離がボードの厚さよりも大きいかどうかを注意してください。最小パンチサイズは0.8 mmより大きくなければならない。Vカット接続を使用する場合、基板と銅の端部はVカットの中心から0.3 mm離れていなければならない。

第二に,大きな材料の利用率の問題を考慮しなければならない。大きな材料の仕様は比較的固定されているので、一般的に使用されるシート材料は930 x 1245、1040 x 1245、1090 x 1245およびその他の仕様である。デリバリーユニットが不合理に組み立てられた場合には、シート材の無駄が生じやすい。

IPCBは高精度である, 高品質 PCBメーカー, などのアイソレータ, 高周波PCB, 高速PCB, IC基板, ICボード, インピーダンス, HDI PCB, 剛性フレックス基板, ブラインドブラインド, 高度PCB, マイクロ波PCB, Telfon PCB及び他のIPCBはPCB製造において良好である.