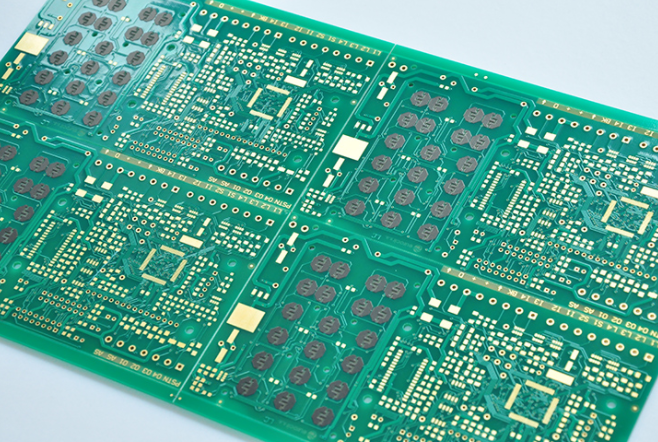

なぜですか PCB回路基板 テストポイントを持っている必要があります?

電子を勉強する人, テストポイントを設定するのは当然です 回路基板, 機械を勉強する人, テストポイントとは?

多分、私はまだ少し混乱しています。私は、最初に、私がPCBA処理工場のプロセスエンジニアとして働いたとき、私は多くの人々にこのテストサイトについて尋ねました。基本的に、テストポイントを設定する目的は、回路基板上の構成要素が仕様およびはんだ付け性を満たすかどうかをテストすることである。たとえば、回路基板上の抵抗に問題があるかどうかを確認したい場合は、最も簡単な方法は、マルチメータで測定することです。あなたは両端を測定することによってそれを知ることができます。

しかし, 大量生産工場で, あなたが電気抵抗計を使用して、それぞれの抵抗が, 静電容量, inductance, そして、各々の板の上のIC, so there is the so-called ICT (In -Circuit-Test) The emergence of automated test machines, which use multiple probes (generally called "Bed-Of-Nails" fixtures) to simultaneously contact all the parts on the board that need to be measured. そして、これらの電子部品の特性を、逐次的にプログラム制御によって逐次的に測定する. 通常, これは、一般的なボードのすべての部分をテストするために約1, 部分の数によって 回路基板. より多くの部分が決定される, 長い時間.

しかし、これらのプローブが直接基板またはそのはんだ足の電子部品に接触するならば, いくつかの電子部品を押しつぶしそうです, どちらが逆生産されるか. スマートエンジニアは「テストポイント」を発明した, 部品の両端にある. A pair of small circular dots are additionally drawn out without a solder mask (mask), テストプローブが測定される電子部品に直接触れる代わりに、これらの小さなドットに触れることができるように.

In the early days when there were traditional plug-ins (DIP) on the 回路基板, 部品のはんだ足は実際にテストポイントとして使われた, 伝統的な部分のハンダ足は、彼らが針棒を恐れていなかったほど強い, しかし、しばしばプローブ. 悪い接触の誤った判断が起きる, 一般の電子部品がウェーブはんだ付けまたはSMTティン, はんだペーストのフラックスの残余膜は、通常、はんだ10の表面に形成される, そしてこのフィルムの抵抗はとても高いです, しばしばプローブの接触が悪い. したがって, 生産ライン上のテストオペレーターは、しばしばその時に見られました, 乱暴に吹くためにしばしば空気スプレーガンを持っている, またはテストされるために必要なこれらの場所を拭くためにアルコールを使用する.

事実上, ウエーブはんだ付け後の試験点は、プローブプローブ不良の問題もある. 後, SMTの人気の後, テストの誤った判断は大いに改善された, また、テストポイントのアプリケーションにも多大な責任を与えられた, SMTの部品は、通常非常に脆弱で、試験プローブの直接接触圧力に耐えることができないので. 使用テストポイント. これは、プローブが部品とそれらのはんだ足に直接接触する必要性を排除する, 部品を損傷から守るだけではない, しかし、間接的にもテストの信頼性を大いに向上させる, 誤謬が少ないから.

しかし, 技術の進化で, サイズ 回路基板 小さくなった. それは、少し多くの電子部品を小型化するのに既に少し難しいです 回路基板. したがって, テストポイントの問題点 回路基板 スペースは、しばしばデザイン側と製造側の間に戦争の綱引きがあります, しかし、この話題は、チャンスがあるとき、後で議論されるでしょう. テストポイントの外観は通常丸い, プローブも丸いので, どちらが生産しやすい, そして、隣接するプローブを近づけるのがより容易である, 針床の針密度を増加させることができる.

回路試験のための針床の使用は、メカニズムに固有の制限を有する. 例えば, プローブの最小直径は一定の限界を有する, また、小径の針は壊れやすく、破損しやすい.

針の間の距離も制限される, それぞれの針が穴から出なければならないので, そして、各針の後端はフラットケーブルではんだ付けされなければならない. 隣接した穴が小さすぎるなら, 針の間のギャップを除いて接触短絡回路の問題がある, フラットケーブルの干渉も大きな問題である.

背の高い部品の隣に針を植えることはできない. プローブが高い部分に近かったなら, 高い部分との衝突の危険性があり、損害を与える. 加えて, 高い部分のため, 通常、検査器具の針床に穴をあけて、それを避ける必要がある, 針を植えることは間接的に不可能になる. すべての部品についてのテストポイント 回路基板.

ボードが小さくなったり小さくなったり, テストポイントの数は、繰り返し議論されました. 現在テストポイントを減らすいくつかの方法があります, ネットテストなど, テストジェット, 境界スキャン, JTAG... etc.; 他にも. 試験方法は、元の針床試験を取り替えたい, 葵など, X線, しかし、各テストは、ICT.

ICT針移植の能力について, あなたは、マッチングフィクスチャメーカーを求める必要があります, それで, テストポイントの最小直径と隣接するテストポイント間の最小距離. 通常、能力が達成できる望ましい最小値と最小値がある, しかし、大規模です PCBメーカー は、最小テストポイントと最小テストポイントの間の距離が数ポイントを超えることができないことを要求します, さもなければ、治具は簡単に損傷を受けます.