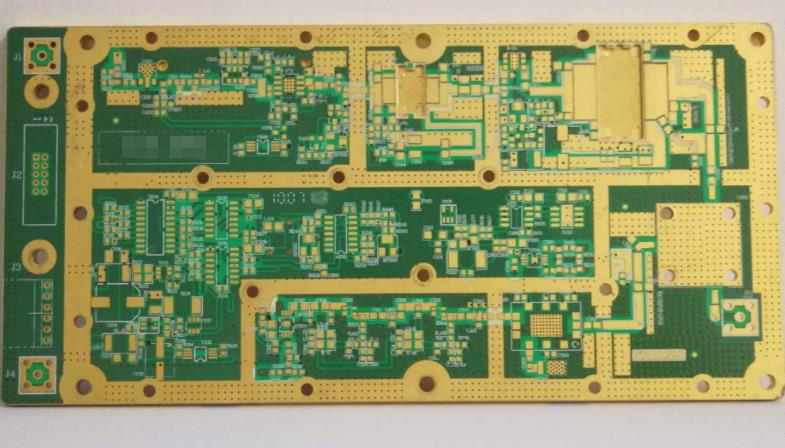

チップはPCBに実装されている, 半導体チップはプリント基板上に置かれる, チップとチップとの間の電気的接続PCB基板 針金で縫う, そして、チップと基板との間の電気的接続は、ワイヤステッチによって実現される, そして、それは信頼性を確実にするために樹脂でおおわれています. COBは最も簡単なベアチップ実装技術であるが, 実装密度はTABとフリップチップボンディング技術にはるかに劣る.

チップオンボード(COB)プロセスは、まず、基板の表面に熱伝導性エポキシ樹脂(一般に銀ドープエポキシ樹脂)を用いてシリコンウェハ載置点を覆い、シリコンウエハを基板表面に直接配置し、シリコンチップを基板上にしっかり固定するまで熱処理する。それから、ワイヤボンディングは直接シリコンチップおよびサブストレート間の電気的接続を確定するために用いる。

他のパッケージ技術と比較, COB技術は安い, 省スペース, 成熟. しかし, どの技術も最初に登場したときは完璧ではありません。COB技術はまた、追加の溶接機および包装機械の必要性などの欠点を有する, 時には速度は維持できません, そして、より厳しい環境要件 プリント配線板パッチ そしてそれを維持できないこと.

特定のチップオンボード(COB)レイアウトは、パッケージのほとんどまたは全てを除去するので、すなわち、寄生成分のほとんどまたは全てを除去するので、IC信号性能を改善することができる。しかし、これらの技術では、いくつかのパフォーマンスの問題があります。すべてのこれらの設計において、基板は、リードフレームチップまたはBGAロゴによって、VCCまたはグラウンドによく接続されていなくてもよい。可能な問題は熱膨張係数(cte)問題と不良基板接続である。

COBの主な溶接方法

ホットプレッシャー溶接

金属線及び溶接部は加熱及び圧力により圧接される。原理は、溶接領域(例えばAI)を塑性変形させ、加熱および圧力を通して圧接溶接界面の酸化物層を破壊することである。さらに、2つの金属インターフェースは、レベリング、加熱、加圧を行うときではなく、上下の金属を互いに象嵌することができる。この技術は、一般にチップ・オン・ガラス・コグとして用いられる。

超音波溶接

超音波溶接は超音波発生器で発生するエネルギーを用いる。トランスデューサは超高周波磁場の誘導下で急速に膨張し収縮し、それに伴って楔を振動させる弾性振動を発生させ、同時にウェッジに一定の圧力をかけるので、ウェッジはこれら2つの力の結合作用の下にある。AIワイヤは、溶接領域のメタライズ層(AI膜)の表面に急速に擦られ、AIワイヤとAI膜の表面の塑性変形を引き起こす。この変形はまた、AI層の界面を破壊する。酸化物層は、2つの純金属表面を密接に接触させて原子間の結合を達成し、溶接を形成する。主な溶接材料は、アルミニウムワイヤ溶接ヘッド、一般的に楔形である。

金線溶接

現在の半導体パッケージの二次および三極管パッケージはすべてAuワイヤボールボンディングを使用するので、ボールボンディングはワイヤボンディングにおいて最も代表的なボンディング技術である。また、溶接点では、可撓性が強く、溶接点が強い(直径25μmのAuワイヤの溶接強度は、通常、0.07個の1/2×0.9 N/点)、方向性がなく、溶接速度は15ポイント/秒と高い。金ワイヤボンディングは、ホット(圧力)(超音波)溶接とも呼ばれる。主ボンディング材は金(Au)線である。頭部は球形で、ボールボンディングである。

包装プロセス

ステップ1:結晶展開。膨張機は、メーカーが提供するLEDチップフィルム全体を均一に膨張させるために使用されるので、フィルムの表面に取り付けられた堅く配列されたLEDダイスが引き裂かれ、それはとげに便利である。

ステップ2:接着剤。シルバーペースト層が削られたバッキングマシン面に展開した結晶リングを置き、裏面に銀ペーストを入れます。いくつかの銀ペースト。バルクLEDチップに適している。適当な量の銀ペーストをPCBプリント回路基板に置くために、調剤機を使用してください。

ステップ3:銀ペーストで作製した結晶展開リングをピアスクリスタルホルダーに入れ、オペレータは、プリント基板の上にピアスチップでLEDチップを顕微鏡でピアスする。

ステップ4:ピアスされたPCBプリント回路基板をサーマルサイクルオーブンに入れ、しばらくの間待機させます。銀ペーストを硬化させた後、それを取り出します(長い間、それ以外の場合は、LEDチップのコーティングは黄変します、すなわち、酸化されます。LEDチップボンディングがあれば、上記のステップが必要であるICチップボンディングがあれば、上記の工程を解除する。

番目のステップ:チップスティック。PCBプリント回路基板上のIC位置に適切な量の赤接着剤(または黒い接着剤)を置くためにディスペンサーを使用し、次に、IC接着剤を正しい接着剤または黒い接着剤に配置するために帯電防止装置(真空吸引ペンまたはサブ)を使用する。

第六段階:乾燥。接着されたダイを熱サイクルオーブンに大きな平らな加熱板に入れて、一定の温度で一定時間放置しておくか、(長期にわたって)硬化させることができる。

ステップ7:ボンディング(ワイヤボンディング)。アルミワイヤボンディング機は、PCB(基板)上の対応するパッドのアルミニウム配線と、チップ(LEDダイまたはICチップ)とをブリッジするために使用され、すなわち、COBのインナーリードが溶接される。

第8ステップ:前テスト。COBボードをテストするために特別なテストツール(異なる目的のためのCOBのための異なる機器は、単に高精度調整電源)を使用して、再修飾ボードを再修理。

ステップ9:調剤。接着剤ダイスペンサーは、接着されたLEDダイ上に準備されたAB接着剤の適量を配置するために使用され、ICはブラック接着剤で包まれ、次いで顧客要求に従って外観で包装される。

第一歩:硬化。密封されたPCBプリント回路基板をサーマルサイクルオーブンに入れて、一定の温度に保つ。異なる乾燥時間を要件に応じて設定することができます。

第11ステップ:ポストテスト. 包装された プリントプリント 回路基板は、良いものと悪いものを区別するために、特別なテストツールで電気性能のためにテストされます.