の間の結合力 PCBコーティング 貧乏か低すぎる, そして、コーティング応力に抵抗することは難しい, その後の製造と組立工程における製造と加工中に発生する機械的応力と熱応力, これは、最終的には、コーティング間の分離度が異なる. 生産・加工中のボード品質が悪い要因は次のように要約される。

1 .基板処理の問題点:

特に、いくつかの薄い基板(一般的に0.8 mm未満)では、基板の剛性が悪いため、ブラッシングマシンを使用して基板をブラッシングすることはできない。

これは基板の製造及び加工中に基板上の銅箔の酸化を防止するために特別に処理された保護層を効果的に除去することができない場合がある。層は薄く、ブラシを取り外すのが容易であるが、化学処理を使用することは困難であるため、製造時には基板基板の銅箔と化学銅との間の接合不良に起因する基板上のブリスタリングの問題を回避するため、処理中の制御に注意を払うことが重要である薄い内部層が黒くなると、この問題も黒くなり、褐色になる。貧しい、変な色、ローカルブラックブラウニングと他の問題。

(2)基板表面の加工(穴あけ、ラミネーション、ミリング等)工程において、油又は他の液体によって汚染された表面処理が不良となる現象。

粗末な銅ブラシ

沈み込む銅の前研削板の圧力が大きすぎるため、穴が変形する。基板は、基板の漏れを引き起こさないが、過度に重いブラッシングボードは、穴銅の粗さを増加させるので、マイクロエッチング粗面化プロセスの間、この場所の銅箔は、過度の粗面化を生じ易くなり、また、ある種の品質になる。隠れた危険したがって、ブラッシングプロセスの制御を強化するために注意を払って、ブラッシングプロセスのパラメータは、摩耗瘢痕テストと水膜テストを通じて最善に調整することができます

洗浄問題:

銅沈没の電気メッキ処理は多くの化学的処理を受けなければならないので、様々な種類の酸、アルカリ、非極性有機物および他の製薬溶剤がより多く、基板の表面は洗浄されず、特に沈降する銅調整脱脂剤は、交差汚染を引き起こすだけでなく、交差汚染を引き起こす。基板表面の局所処理は不良であり、処理効果は良くない。このため、洗浄水の流れ、主に洗浄水の流れ、水質、洗浄時間、滴下の制御を強化する必要がある。支配の時間その他の側面特に冬には、温度が低く、洗浄効果が大幅に減少し、洗浄の強い制御に注意を払う必要がある

銅めっきの前処理におけるマイクロエッチングとパターン電気めっきの前処理

過度のマイクロエッチングによってオリフィス内の基板の漏れが生じ、オリフィスの周りがブリスタリングする不十分なマイクロエッチングは、不十分な結合力を引き起こして、強烈になります;したがって、マイクロエッチングの制御を強化する必要がある。一般に、腐食深さを前処理する銅のマイクロエッチングは1.5〜2ミクロンであり、パターンメッキ前のマイクロエッチングは0.3〜1ミクロンである。可能であれば、化学分析と単純な試験秤量により、マイクロエッチングまたは腐食速度の厚さを制御するのがベストである一般的に、エッチングされた基板の表面をマイクロエッチングすることは、色、均一なピンク、反射のない明るいです色が均一でないか、または反射があるならば、それは前処理で品質危険があることを意味します検査を強化するために注意を払うまた、マイクロエッチング槽の銅含有量、タンク温度、負荷容量、マイクロエッチング剤含有量等が注目される。

重い銅の不良加工

銅の沈み込み又はパターン転写の後に再加工されたボードのいくつかは、再加工プロセス中の不良メッキ、不適切な再加工方法又は再加工プロセス中のマイクロエッチング時間の不適切な制御、又は他の理由が基板表面を気泡にする銅のシンクボードの再加工がオンラインで発見されるならば、貧しい銅の沈み込みは水で洗った後に線から直接脱脂することができます。それは再脱脂、マイクロエッチングに最適ですボードによって厚くされたプレートのために、マイクロエッチングタンクは現在、メッキされなければなりません。あなたは最初にメッキの効果を確保するためにメッキの時間を測定するために1つまたは2つのプレートを使用することができますメッキが終了したら、ソフトブラッシングマシンのセットを適用し、軽くブラシをかけ、通常の製造工程に従って銅をシンクする。必要に応じて日食時間を半減したり調整したりすること

製造工程中に基板表面を酸化する。

浸漬銅板が空気中で酸化された場合、穴に銅がないだけでなく、プレート表面が粗いのではなく、プレート表面が泡になることもある銅浸漬板は酸溶液中に長く保存され、プレート表面も酸化され、この種の酸化膜は除去が困難である。したがって、製造工程では、重銅板を時間内に厚くしなければならず、長時間保存することはできない。一般に、厚くなった銅めっきは、遅くとも12時間以内に完了する必要がある

銅沈殿液の活力は強すぎます。

浴中の3つの構成要素のうち、新たに開いたタンクまたは高い銅含有量の高いタンクは、浴があまりにも活発になる原因となり、無電解銅堆積は粗く、水素、酸化第一銅などであり、化学銅層に混合されているので、コーティングの物理的性質の品質の欠陥および不良結合を過度に引き起こした3種類の主要成分を含む銅含有量(浴槽への純水を添加)を低減し、錯化剤及びスタビライザ含有量を適切に増加させ、浴液の温度等を適切に低減する方法を適宜採用することができる

Graphics Transfer Process中の現像後の水洗が不十分で、現像後の収納時間が長くなりすぎたり、ワークショップ等での塵が多すぎると、基板表面の汚れが悪くなり、繊維処理の効果が悪くなり、品質の問題が生じる可能性があります。

(10)有機汚染、特に油汚染は、電気配線用電着槽で発生しやすい

銅めっき前の酸浴のタイムリーな交換に注意してください。入浴や銅の含有量が多すぎると、基板表面の清浄性に問題が生じるだけでなく、粗い板表面のような欠陥も生じる

また、冬期の工場では浴液が加熱されていない場合は、製造工程中のプレートの電化、特に銅ニッケル等の空気攪拌式メッキ槽に注意を払う必要がある。ニッケル・メッキの前に温水洗浄槽を加えて、ニッケル層の初期堆積が緻密で良好であることを保証するために、ニッケルメッキ(水温度が約30~40度)前に、ニッケルタンクに最適です

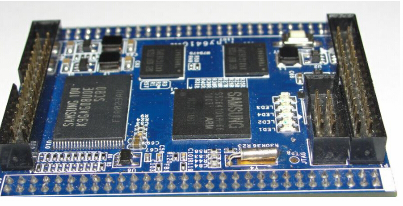

一般的なシーケンス PCBメンテナンス

(1) Carefully observe whether there are obvious traces of failure on the surface of the faulty 回路基板. 例えば, 燃えて亀裂のある集積ICまたは他のコンポーネントがあるかどうか, そして、そこに切断と亀裂の痕跡があるかどうか 回路基板.

(2)故障の過程を理解し,故障の原因を分析し,故障した装置がどこにあるかを推論する。

3)不良回路基板の応用性を理解・解析し,使用する集積icの種類をカウントした。

(4)各種集積ICの位置や故障確率に応じてソートする。

(5)種々の検出方法を用いて確率的に検出し,故障の範囲を徐々に縮小する。

( 6 )特定の故障デバイスを判定する。良い集積ICを交換するとき、それは、試験交換のためにICデバイス・ソケットをインストールすることは最高です。

(7)インストールテスト後にまだ異常であれば、故障した回路基板の故障が全て修復されるまで再度テストする。