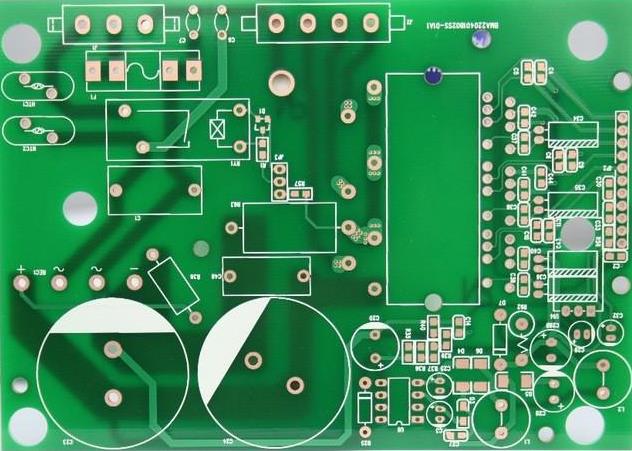

PCB基板設計におけるス ペーシング と は :

年に多くの地域がありますPCB基板設計安全な間隔を考慮する必要がある. これで, 一時的に2つのカテゴリに分類することができます,一つは非電気関連の安全間隔.

電気安全間隔

間隔

導体間の間隔は、主要なPCB製造者の処理能力に応じて4ミル未満ではならない。ラインの距離も線に、行のパッドの距離に行です。生産の観点から、より大きい条件が利用できるならば、より大きい。一般的に、10ミルはより一般的である。

パッド開口とパッド幅

主流のPCBメーカーの処理能力によれば、機械的にドリル加工された場合、パッドの開口部は0.2 mm以下ではなく、レーザによってドリル加工された場合は4ミルである。アパーチャ耐性はプレートによってわずかに異なる。通常、0.05 mm以内に制御することができる。パッド幅は0.2 mm以下ではない。

パッド間の間隔

主流の処理能力によると PCBメーカー, パッド間の間隔は0以下であるべきではない0.2 mm.

銅皮と板の縁の間の間隔

充電された銅の皮膚とPCBの板縁の間の距離は0.3 mm以下であるべきではない。上記の図に示すように、デザインルールボードのアウトラインページにスペースルールを設定します。

銅の大面積であれば、通常、プレートエッジで縮み距離が必要であり、一般的には20ミルに設定される。PCBの設計及び製造業においては、一般に、完成した回路 基板機械を考慮するか、または基板の縁に露出した銅の皮膚に起因するコイルまたは電気的短絡を避けるために、技術者は基板の縁に対するあらゆる方法ではなく、基板の縁に対して大きな領域に銅ブロックを広げる。この窪んだ銅の皮膚を処理する多くの方法があります。たとえば、ペーシング ボードの端にkeepout層を描画し、銅とKeepoutの間の距離を設定します。ここで簡単な方法を導入して、例えば銅製材の安全距離を設定する。これは20ミルエッジの収縮の効果を達成することができます。同時に、デバイスに現れるかもしれない死んだ銅もまた取られる。

非電気的安全間隔

文字幅の高さと間隔

処理中のテキストフィルムに変更はできないが、Dコードが0.22 mm(8.66 mil)未満の文字の線幅は0.22 mmに増加する。すなわち、文字行幅L 0.22 mm(8.66 mil)である。文字全体の幅はW 1.0 mmである。文字全体の高さはH 1.2 mmです。文字間隔はd 0.2 mmです。テキストが上記の標準的な処理より少ないとき、印刷はぼやけます。

スルーホールとスルーホールの間隔(ホールエッジからホールエッジまで)

スルーホール(ビア)までのスルーホール間隔(エッジ対エッジ)は、8 milより大きい。

画面からパッドまでの距離

スクリーン印刷は、パッドで許されません。なぜなら、シルクスクリーンがパッドによって覆われている場合、錫のスクリーンが錫の上にない場合、コンポーネントのインストールに影響を及ぼすからです。一般的なプレート工場要件は、同様に8ミルの間隔を予約しました。PCBボードが限られた領域で固体であるならば、4ミル間隔はほとんど受け入れられません。スクリーンの画面が誤って設計中にパッドをカバーする場合は、ボードメーカーは自動的にパッドの上に錫を確保するために製造中にパッドに残っている画面の画面部分を削除します。

もちろん、特定の状況の特定の分析のデザインで。つのパッドが接近しているとき、中央のスクリーンは溶接の間、短絡しているハンダ接続を効果的に防ぐことができるので、スクリーンは故意にパッドに接近しています。この件は別問題だ。

機械構造物の3 D高さと水平間隔

PCBコンポーネントは水平方向に設置し、スペースの高さは他の機械的構造と競合しない。したがって、設計においては、PCB完成品と製品シェルとの間のコンポーネント間の空間的構造の適合性に十分配慮しなければならず、それぞれの対象物に対して安全な間隔を確保する必要がある。スペーシングはスペースで衝突しないようにするために考慮される。

不十分な間隔の問題を解決する方法?

間隔は空気(視線)で測定されるので、必要な間隔を減らすためにレイアウトレベルで適切にレイアウトされることができる。スペーシングを大幅に低減することは、絶縁を使用することによって、そして、可能な場合、バイラテラルアセンブリによって達成することができる。絶縁は、高電圧ノード間のシートバリアであり得る。高い部品が表面実装されているので、間隔を必要とする回路を基板の反対側に配置することができる。同じ電位の同じ高電圧回路のノードは、通常、低電圧回路から慎重に間隔を置かれる必要がある。良い方法は、基板の上部に高電圧回路を配置し、制御および監視のために下部に低電圧回路を配置することである。低電圧回路は、一般に、高電圧回路によって必要とされる境界面(ハウジング)のクリページ要求を有しない。

不十分な浸出距離の問題を解決する方法

我々は、クリープ距離は、絶縁表面上の電気ノード間の距離であることを知っている。我々の議論では、これは、基板PCBの表面または内部層の導体間のスペースを意味する。しかし、コンポーネントのさらなる拡大は製品パッケージのボリュームによって制約されるので、より高いパッケージ密度を許容している間、若干の他の戦略は必要なcreepage距離を満たすために必要である。

種々の電圧レベルでの導体間隔の計算基準

PCBワイヤ間の適切な距離は導体間の短絡を避けるために不可欠である。残念ながら、この問題に対する1つの解決策はありません。電圧、用途および他の要因に応じて異なる間隔要件を指定する様々な産業規格および安全基準が存在する。ここでは、PCB基板のリード線間の適切な距離を決定するためにいくつかの考慮事項です。

製品が安全施設を通過しなければならないとき、各安全施設は特定の絶縁要件を満たすための基準のセットを有する。この場合、所望の間隔を見つけることは便利である。例えば、米国では、大部分の幹線またはバッテリ駆動の情報技術装置のために、許容されたPCB間隔は、標準のUL 60950−1、Edition 2の表2 k、2 l、2 m、または2 nに従って決定されるべきである。これらのテーブルは、様々な絶縁クラスのためのいわゆる安全距離と“creepage距離”を指定します。

必要なレベルは、回路の位置によって異なります。所与の設計のスペーシングとクリページの要件を考慮するとき、汚染レベルと絶縁タイプの組み合わせを考慮してください。汚染レベルは、通常、周囲の空気の中の、または、高圧のノードの間の表面のちり、湿気と他の微粒子物質の量を参照します。規格は、機能的、基本的、相補的、二重および強化絶縁を指定する。絶縁のこれらの定義は非常に複雑です。クリープ距離の基準もこれらの絶縁クラスで異なります。IEC 60950 - 1が必要とするcreepage距離を次の図に示します。別の電圧レベルに必要な浸出距離。次の表のデータは基本的な絶縁クラスに使用されます。ダブルまたは強化された絶縁クラスなら、データを2倍にする必要があります。