узел передачи сигналов носителей и схем различных элементов, печатные плат ные борды стали ключевой частью электронных информационных продуктов. pcb этокачество и уровень надежности определяют качество и надежность всего оборудования. с миниатюризацией электронных информационных продуктов и отсутствием галогена без свинца, платы также развиваются в направлении высокой плотности, высокого уровня Tg и охраны окружающей среды. Тем не менее, по затратам и широкому спектру технических средств, при производстве и использовании панелей печатных плат возникло много проблем с отказом, что вызвало множество споров по поводу качества. чтобы найти решение проблемы и разграничить обязанности, необходимо провести анализ отказов по возникшему отказу.

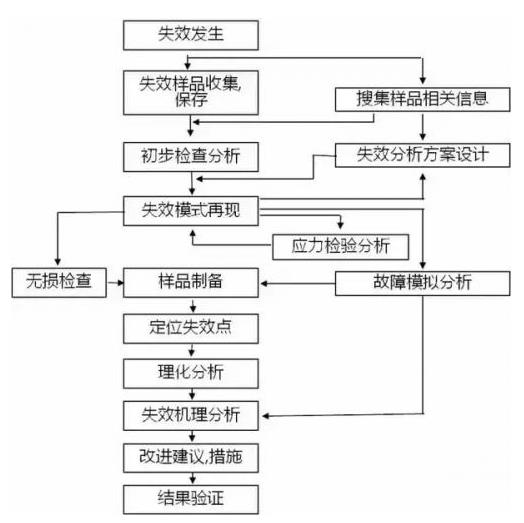

Основная процедура анализа отказов

Чтобы установить точную причину или механизм отказа печатной платы, необходимо придерживаться основных принципов и исследовать процессы, в противном случае может быть упущена ценная информация об отказе. Невозможно продолжить анализ или сделать ошибочный вывод. Общий базовый процесс заключается в том, что, исходя из явления отказа, необходимо определить состояние и режим работы с первым сбором информации, функциональное тестирование, испытание типовой характеристики и простой визуальный осмотр, Тоесть, место неисправности или место неисправности. для простых печатных плат-панелей или печатных плат-панелей ,местонахождение легко определить, но для более сложных устройств или подложек в корпусах BGA или MCM дефекты выявить непросто.наблюдать в микроскоп и некоторое время их нелегко определить. В настоящее время нужны и другие средства.

Далее необходимо проанализировать механизм разрушения, Тоесть, использовать различные физико-химические методы для анализа механизмачто приводит к выходу из строя или дефекту печатных плат. виртуальная сварка, загрязнение, механическое разделение, влажностный стресс, умеренная коррозия, усталостное повреждение, CAF или ионная миграция, стрессовая перегрузка и так далее. затем анализ причин возникновения.то есть анализ механизмов и процессов на основе отказов, выявление причин возникновения и проверка проверки при необходимости. В общем, проверка должна быть выполнена как можно полнее, а точная причина индуцированного отказа.

можно найти с помощью тестовой проверки. Это обеспечивает целевую основу для следующего улучшения., анализ отказов на основе экспериментальных данных, факты и выводы, полученные в процессе анализа, очевидные факты,логическое рассуждение строго, и разум тверд. Не придумывайте из воздуха. в процессе анализа, обратите внимание на основные принципы аналитического исследования от простого к сложному, снаружи внутрь уничтожение образца и последующее его использование. Только так мы сможем избежать потери ключевой информации и внедрения новых техногенных механизмов отказа. как дорожно-транспортное происшествие, если сторона, участвующая в ДТП, уничтожит или скроется место происшествия, умным полицейским трудно точно определить ответственность. В настоящее время транспортное право обычно требует, чтобы лицо, покинувшее место задержания или нарушившее его, несло полную ответственность. то же относится и к анализу отказов печатных плат - панелей или pcba если вы используете паяльник для восстановления дефектной точки сварки или большие ножницы для резкости Печатные платборды стали серьезными и ключевой частью электронных информационных продуктов. пластины, то нет возможности начать анализ, место повреждения разрушено. Особенно, когда есть несколько неудачных образцов, как только повреждение или повреждение окружающей среды на месте аварии, не удалось получить настоящую причину возникновения.

Технология анализа отказов

Оптический микроскоп: оптический микроскоп в основном используется для проверки внешнего вида печатных плат, поиск дефектных деталей и обнаруживаются выявленные признаки, и предварительная оценка режима отказа Печатные платборды стали важными и ключевой частью электронных информационных продуктов. загрязнение платы, коррозия, Положение отсечки, схема проводки и закономерность выхода из строя, В случае серийного или индивидуального, всегда ли он сосредоточен в какой - то области, сортируется. Рентген (рентген): Для некоторых деталей, не поддающихся визуальному осмотру, а также внутренних и других внутренних дефектов сквозных отверстий печатной платы необходима проверка с помощью визуальной системы. В системе рентгеноскопии используются материалы различной толщины или различной плотности, основанные на различных принципах поглощения влаги или пропускания рентгеновских лучей для визуализации. Эта технология используется для обнаружения внутренних дефектов сварных точек на плате pcba и pcb , внутренних дефектов и местоположения дефектных паяных соединений BGA или CSP устройств высокой плотности.

анализ среза: анализ среза представляет собой процесс получения структуры поперечного сечения плит Печатные платборды стали высокой и ключевой частью электронных информационных продуктов. с помощью ряда методов и шагов, отбор проб, инкрустация, нарезка, полирование, коррозия и наблюдение. С помощью анализа срезов мы можем получить обширную информацию о микроструктуре, которая отражает качество печатной платы (сквозные отверстия, покрытие и т. д.). Однако этот метод является деструктивным, так как только разрез будет завершен, образец неизбежно будет разрушен.

сканирующий акустический микроскоп, ультразвуковой сканирующий акустический микроскоп C-режима в основном используется для анализа электронных корпусов или сборок. амплитуда использования, изменения фазы и полярности, вызванные отражением высокочастотного ультразвука от прерывистой границы раздела материала и изображения, метод интенсивного сканирования информации по оси Z на соседнем XY. Таким образом, сканирующий акустический микроскоп, материалы,появление внутри печатных плат и печатных плат стали часто и ключевой частью электронных информационных продуктов, включая трещины, расслаивание, включения, пустоты. если частота сильного звука достаточна, внутренние дефекты паяных соединений также могут быть обнаружены напрямую. Типичный при сканировании акустического изображения используется предупреждающий красный цвет, указывающий на наличие дефектов. Поскольку в процессе SMT используется большое количество компонентов в пластиковой упаковке, во время процесса возникает большое количество проблем, связанных с чувствительностью к оплавлению влаги.

переход со свинцового на бессвинцовый процесс. То есть, при высокой температуре процесса без свинца, отсос пластмасс, герметизированных частиц, в процессе обратного потока, имеет трещины внутри или на основе слоя пластины, и обычные печатные платы.

часто разрывается при высокой температуре бессвинцового процесса. В настоящее время сканирующий акустический эффект обладает преимуществом в неразрушающей дефектоскопии многослойных пластинок ПХБ. Как правило, очевидные всплески

можно обнаружить только при визуальном осмотре внешнего вида.

Микро-инфракрасный анализ: Микро-инфракрасный анализ - это метод анализа, который сочетает в себе инфракрасную спектроскопию и микроскопию. Он использует принцип различного поглощения инфракрасных спектров различными материалами (в основном органическими веществами) для анализа сложный состав материала, и в сочетании с микроскопом видимый свет и инфракрасный свет имеют один и тот же оптический путь, только они в видимом поле зрения позволяют обнаружить следы органических загрязнителей.

проанализировано. без микроскопа, инфракрасная спектроскопия обычно может анализировать только образцы с большим количеством образцов. Однако во многих случаях в электронной технике микрозагрязнение может привести к ухудшению паяемости печатных плат.

колодки или свинцовые штифты. Вполне возможно, что трудно решать технологические задачи без инфракрасной спектроскопии с микроскопом. Основной целью микроинфракрасного анализа является анализ органических загрязнений на свариваемой поверхности или поверхность паяного соединения, аналитический анализ причин возникновения или свариваемости.

Анализ с использованием сканирующего электронного микроскопа: Сканирующий электронный микроскоп является полезной крупномасштабной системой обнаружения с помощью электронной микроскопии для анализа отказов. Обычно он используется для топографических точек зрения. Современный сканирующий электронный микроскоп уже очень мощная, Любая тонкая структура или особенности поверхности могут быть увеличены. Наблюдайте и анализируйте сотни тысяч раз. анализ отказов плит стали Печатные платборды быстроистой ключевой частью электронных информационных продуктов. или сварных точек, сканирующее зеркало используется главным образом для анализа механизма его отказа. Конкретно, Он используется для наблюдения за топографическими свойствами поверхности паяльного диска, металлографической структурой паяного соединения, измерением межметаллического соединения и свариваемости. Анализ покрытия и анализ и измерение оловянных усов. В отличие от оптический микроскоп, электронное изображение со сканирующим видимым микроскопом, поэтому получаются только черные и белые цвета. образец сканирующего микроскопа требует электропроводности. Непроводники и некоторые полупроводники нужно посыпать золотом или углеродом. иначе накопление зарядов на поверхности образца повлияет на наблюдение за образцом. Кроме того, глубина резкости изображения сканирующего электронного микроскопа намного больше, чем у оптического микроскопа, является важным методом анализа неоднородных образцов, микроскопических изломов и оловянных усов.

Термический анализ: дифференциальный сканирующий калориметр (ДСК)

Дифференциальная сканирующая калориметрия (Дифференциальная сканирующая калориметрия) представляет собой метод измерения взаимосвязи между разностью мощностей между исходным материалом и эталонным материалом и температурой (или временем) в соответствии с программой.

контроль температуры. Это предполагаемый метод изучения взаимосвязи между теплотой и температурой. в зависимости от этого, тело, химико - термодинамические свойства. ДСК имеет широкий спектр применения, но при анализе печатных плат, для измерения степени отклонения и температуры стеклообразования высокоразличных молекулярных материалов, протоколов на панелях печатных плат. Эти два параметра определяют надежность плату печатной платы в последующем процессе.

Термомеханический анализатор (ТМА): термомеханический анализ используется для измерения деформационных свойств твердых тел, жидкостей и гелей при температуре или нагрузке. это метод изучения взаимосвязь между тепловыми и механическими свойствами. По зависимости между деформацией и температурой (или временем) проявляются физические, химико - термодинамические свойства. ТМА имеет широкий диапазон приложений. Он в основном используется для анализа двух параметров параметров панели печатных плат : измерение коэффициента линейного расширения и температуры стеклообразования. Печатная плата из основного материала со слишком большим расширением

коэффициент часто приводит к разрушению и выходу из строя металлизированного отверстия после сварки и сборки.

Термогравиметрический анализ (ТГА): Термогравиметрический анализ — это метод измерения взаимосвязи между массой вещества и температурой (или временем) при программном контроле температуры. TGA может контролировать тонкое качество изменения материала в процессе программно-управляемого изменения температуры с помощью сложных электронных весов. В зависимости от соотношения между качеством материала и температурой (или временем) физические, химические и можно изучать и анализировать термодинамические свойства материалов. анализ панелей печатных плат, он в основном используется для измерения термической стабильности или температуры термического разложения материала печатной платы. Если термическое разложение

Если температура подложки слишком низкая, печатные плат борды станут надежными и ключевыми частями электронных продуктов. Они лопнут или расслоятся во время высокой температуры процесса пайки.