Ceramik PCBs aynı zamanda keramik substratları. Bir tarafta çeşitli kablo veya metalik keramik tahtaları olan devre tahtalarına referans ediyorlar., sıcak davranışları, yüksek hava sıkıcı, Yüksek insulasyon, ve iyi elektrik performansı. Elektronik teknolojinin gelişmesi ve intellektualizasyon gelişmesi ile, integrasyon, ve küçük yapılandırma, keramik basılı devre tahtalarının üretim sürecinin daha iyi ihtiyaçları var.. Ne süreçler keramik basılı devre tahtaları oluşturmak için kullanılır?

1. DPC Prozesi kullanarak yüksek Tahlike Ceramik Döngü Tahtası

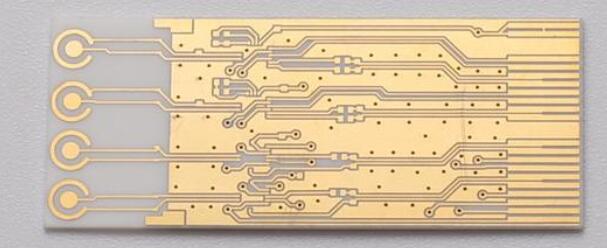

Yüksek precizit, yüksek integrasyon ve yüksek keramik devre tahtası, genellikle DPC film teknolojisini kullanarak, bu süreç kesin çizgiler, çizgi genişliği ve çizgi boşluğu 0,05mm veya daha küçük olabilir. Ve bu süreç, altın kabloları olarak kullanılabilir. DPC ince film keramik devre tahtası, genellikle metal katı ince. Aynı zamanda doğru düzenleme ve diğer üretim gerekçelerini de kolay yapmak.

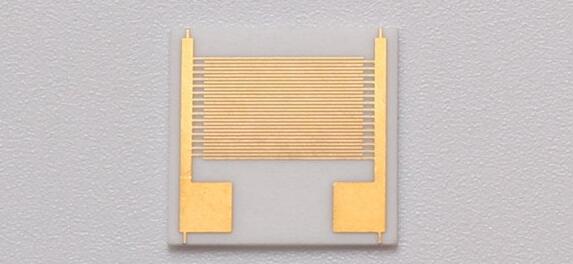

2. DBC veya AMB süreci genellikle yüksek sıcak süreci ve yüksek insulasyon tabakları için kullanılır.

Bakar sık sık daha kalın bakar katları olan bakra çarşaflarına yapılır. Bu da yüksek metal bağlama gücü gerekiyor. Eğer metal bağlama gücü daha talep ediyorsa, AMB süreci kullanılır, genellikle aluminium nitride keramikleri ya da silikon nitride keramikleri AMB keramik kilidi olarak kullanılır. AMB keramik bakır çarpılmış metal güçlü bir bağlantı gücü var ve 800um altında AMB yapımı süreci tarafından başarılanabilir.

Üçüncüsü, kompleks süreç çok katı bağlantısı için HTCC yüksek sıcaklık birleşme süreç veya LTCC düşük sıcaklık birleşme süreç gerekiyor.

Örneğin, yüksek frekans keramik devre tahtaları yüksek güç aygıtlarında kullanıldığında, LTCC düşük sıcaklık yanan süreç çoğunlukla kullanılır ve LTCC düşük sıcaklık yanan süreç pasif aygıtlar birleşmesi için kompleks ihtiyaçları ulaşabilir. LTCC yüksek frekans iletişimi için daha uygun.

Eğer HTCC yüksek sıcaklık birleştirmesi ve LTCC düşük sıcaklık birleştirmesi farklıysa:

İkisi de. HTCC ve LTCC bir yanma için yüksek bir yazdırma bölümü, Kontrol edilebilir dielectric layer thickness, yumuşak yüzey, ve sınırsız bir sayı katı.

Yüksek sıcaklık birlikte ateş edilen keramik materyaller, genellikle alumini, mulit ve aluminium nitride keramiklerin ana komponentleri olarak HTCC keramik pulu cam materyaliyle eklenmiyor. Yönetici kurşunu tungsten, molybdenum, molybdenum, manganese ve diğer yüksek eritme noktaları metal termoelektrik direksiyondan yapılır. Kıpırdama sıcaklığı 900'den 1000 derece uzaktadır. Yüksek yakıcı sıcaklığı yüzünden HTCC altın, gümüş, baker gibi düşük erime noktası metal materyallerini kullanamaz. Bu materyaller, tungsten, molybdenum, manganese gibi refraktör metal materyallerini kullanmalıdır. Bu materyaller düşük süreci ve sinyal kaçırması gibi defekler yapar, bu yüzden yüksek hızlı veya yüksek frekans mikro-toplama devrelerinin altındaki tabanına uygun değiller. Ancak, yüksek yapı gücünün avantajları yüzünden, yüksek ısı süreci, iyi kimyasal stabillik ve yüksek sürükleme yoğunluğu yüzünden HTCC substratları yüksek güç mikro toplama devrelerinde geniş uygulama ihtimalleri var.

HTCC Yüksek Temperature Co-fired Ceramik PCBName

Daha düşük sıcaklıkta yüksek damlama yoğunluğunu sağlamak için amorphous camı, kristalliz camı ve düşük erime noktası okside genelde damlamayı tercih etmek için komponentlere eklenir. Glass ve keramik kompozit tipik düşük sıcaklık birleştirilmiş keramik materyalidir. Ayrıca kristalizilmiş bardak, kristalizilmiş bardak, keramik ve sıvı sıkılmış keramik komponenti var. Kullanılan metaller yüksek yönetici materyallerdir (Ag, Cu, Au, ve sakatları, Ag-Pd, Ag-Pt, Au-Pt, etc.). Sıcaklık sıcaklığı 1600'den 1800 derece uzaktadır. LTCC, Au, Ag, Cu ve diğer metaller, yüksek süreci ve düşük erime noktaları yönetici materyalleri olarak kullanır. Yüksek frekanslardaki düşük dielektrik sürekli cam keramikleri ve yüksek frekanslardaki düşük kaybetme performansı yüzünden LTCC, RF, mikrodalga ve milimetre dalga aygıtlarındaki uygulamalar için çok uygun. Genelde yüksek frekans kablosuz iletişim, aerospace, hafıza, sürücüler, filtreler, sensörler, otomatik elektronik ve diğer alanlarda kullanılır.

Yukarıdaki tarafından tarif edilen keramik devre tahtasının iPCB ve üretim için farklı endüstri ihtiyaçları keramik devre tahtaları. Özellikle, geliştirmek ve keramik devre tahtaları, kurumlar, araştırma ve geliştirme kurumları da uygun kurulu ve üretim sürecini seçmeli. keramik devre tahtaları ürün uygulama ortamının ihtiyaçlarına göre.