什麼時候? 印刷電路板

進行回流焊, 他們中的大多數人容易彎曲和變形. 在嚴重的情况下, 它甚至可能會導致組件變空. 如何克服它?

1. 這個 hazards of circuit board 變形ation

In

the automated surface mount line, 如果電路板不是平的, 它, 無法插入或删除零部件, 甚至是. 電路板, 還有. 董事會不能. 所以,

裝配廠遇到了電路板翹曲.這很煩人.

當前的表面貼裝科技正朝著, 高速, 和智慧, 這就提出了更高的要求. 在IPC標準中, 特別指出:.75%,

以及混凝土的容許變形 PCB板無表面貼裝的s為.5%. 為了滿足高精度、高可靠性的要求, 一些電子組裝製造商有更嚴格的要求. The PCB板 是由, 樹脂, 玻璃布和其他資料. 身體. 被, 熱應力是不可避免的, 這將導致. 同時, 在PCB加工過程中, 它, 機械切割, 濕處理,

等.各種過程也將對環境產生重要影響. 簡而言之, 變形的原因 PCB板 它們是複雜多樣的. 如何减少或消除 PCB板 製造商.

一.

2. Analysis of the causes of 變形

The deformation of PCB板 需要從資料等幾個方面進行研究, 結構, 模式分佈, 加工過程, 等. 本文將分析和解釋可能導致變形的各種原因和改進方法. 電路板上不均勻的銅表面積會加劇電路板的彎曲和翹曲. 大體上, 電路板上設計了大面積的銅箔用於接地, 有時Vcc層也很薄,而另一層則是大面積的銅箔. 當這些大面積銅箔不均勻分佈在同一電路板上時, 它會導致不均勻的吸熱和散熱. 當然, 電路板也會膨脹. 冷縮. 如果膨脹和收縮不能同時進行, 它會引起不同的應力和變形. 此時, 如果電路板的溫度已達到Tg值的上限, 董事會將開幕.開始軟化, 引起變形. The connection points (vias, vias) of each layer on the circuit board will limit the expansion and contraction of the board. 今天的電路板大多是多層板, and there are connection points (vias) like rivets between the layers, 連接點再次被劃分為通孔, 盲孔和埋孔, 有連接點的地方, 董事會擴張和收縮的影響將是有限的, 這也會間接導致電路板彎曲和翹曲. 木板的重量會使木板凹陷變形. 大體上, 回流爐將使用鏈條在回流爐中向前驅動電路板, 就是, 板的兩側用作支撐整個板的支點. 如果板上有重物, 或者如果電路板太大, 由於電路板本身的數量,它將在中間顯示一個凹陷, 使電路板彎曲. V形切割的深度和連接條的視頻基本相同, V-Cut是破壞董事會結構的罪魁禍首. 因為V形切口在原來的大板材上切割凹槽, 所以V形切口的位置容易變形.

2.1資料影響分析, 結構, and graphics on the deformation of the plate

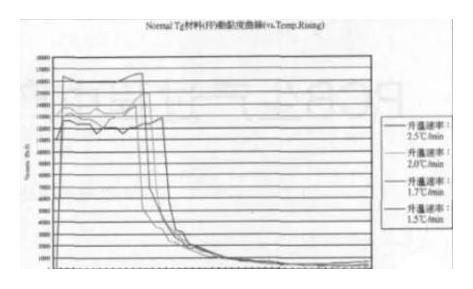

The PCB板 通過壓制芯板、預浸料和外部銅箔形成. 芯板和銅箔在受壓時受熱變形. The amount of deformation depends on the coefficient of thermal expansion (CTE) of the two 材料. The coefficient of thermal expansion of the copper foil ( CTE) is left and right, while 普通的 FR-4 substrate is at the Z-direction CTE below the Tg point; above the TG point is (250~350)X10-6, X方向的CTE是由於玻璃布的存在, 一般與銅箔相似. 關於TG點的注意事項:當高TG印製板的溫度上升到某一區域時, 基材將從“玻璃狀”變為“橡膠狀”, and the temperature at this time is called the glass transition temperature (Tg) of the board. 就是, Tg is the temperature (°C) at which the base 材料 maintains rigidity. 換句話說, ordinary PCB板 基材不僅會軟化, deform, 熔化, 等., 在高溫下.同時, 它還表現為機械和電力特性的急劇下降. 大體上, 極板的Tg超過130度, 高Tg通常大於170度, 中等Tg大約大於150度. 通常,Tg為170°C的PCB印製板被稱為高Tg印製板. 隨著基底的Tg新增, 耐熱性, 防潮性, 耐化學性, 印製板的穩定性和其他特性將得到不斷改善.TG值越高, 電路板的耐溫性越好, 尤其是在無鉛工藝中, 高Tg應用更常見的地方. 高Tg指的是高耐熱性. 隨著電子工業的快速發展, 尤其是以電腦為代表的電子產品, 高功能性和高多層膜的發展對資料的耐熱性提出了更高的要求 PCB板 基材作為重要的保證.具有代表性的高密度安裝科技的出現和發展已經取得了巨大的成就 PCB板s more and more inseparable from the support of the high heat resistance of the

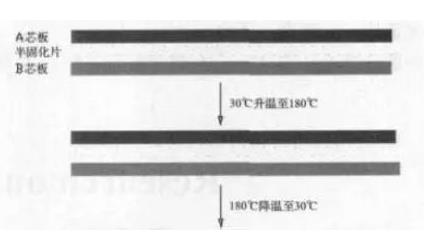

substrate in terms of small aperture, 精細佈線, 和變薄. 所以, 普通FR-4和高Tg FR-4的區別在於機械強度, 尺寸穩定性, 粘附, 吸水率, 以及資料在熱狀態下的熱分解, 尤其是在吸濕後加熱時. 在各種情况下,比如擴張,都存在差异. 高Tg產品明顯優於普通產品 PCB板 基材. 由於圖案分佈和芯板厚度或資料特性之間的差异,具有內層圖案的芯板的膨脹不同. 當圖案分佈與芯板厚度或資料特性不同時, 這將是不同的. 當圖案分佈相對均勻時, 材質類型相同. 它會變形. 分佈的不對稱或不均勻 PCB板 層壓結構會導致不同芯板的熱膨脹係數差异很大, 在層壓過程中導致變形. 變形機制可以用以下原理來解釋. 假設有兩塊CTE差异很大的芯板被預浸料壓在一起, 其中A覈心板CTE為1.5x10-5/ 攝氏度, 芯板長度為1000毫米. 壓制過程用作粘合片的預浸料, 兩塊芯板通過3個軟化階段粘合在一起, 流動和充滿圖形, 和治療. 此時, the deformation of the two core plates are respectively â³LA=(180 degree Celsius~30 degree Celsius)x1.5x10-5m/ 攝氏度x1000毫米=2.25毫米; â³LB=(180 degree Celsius~30 degree Celsius)X2.5X10-5M/ 攝氏度x100mm=3.75毫米. 在自由州, 兩個芯板是長的和短的, 不要互相干涉, 而且還沒有變形. 施壓時, 它將在高溫下保持一段時間,直到半固化完全固化. 此時, 樹脂變成固化狀態,不能隨意流動. 這兩塊覈心板是結合在一起的. 當溫度下降時, 如果沒有層間樹脂粘合, 芯板將恢復到原來的長度而不變形. 上兩塊芯板在高溫下由固化樹脂粘合,在冷卻過程中不能隨意收縮. A芯板應收縮3.75毫米. 事實上, 當收縮率大於2.25毫米, it

will be hindered by the A core board. 兩個芯板之間的力是平衡的, B型芯板不能收縮到3.75毫米, A型芯板收縮超過2.25mm, 使整個板面對B型芯板.

2.2 Deformation caused during PCB processing

The reason for the deformation of the PCB板 加工過程非常複雜,可分為兩類應力:熱應力和機械應力. 其中, 熱應力主要在壓制過程中產生, 機械應力主要產生在堆垛過程中, 處理, 還有烤盤. 以下是按流程順序進行的簡要討論. 引入的覆銅板:覆銅板都是雙面的, 結構對稱,無圖形. 銅箔和玻璃布的熱膨脹係數幾乎相同, 囙此,在壓制過程中,CTE的差异幾乎不會導致變形. 然而, 覆銅層壓機的尺寸很大, 熱板的不同區域存在溫差, 這將導致在壓制過程中不同區域的樹脂固化速度和程度略有差异, 不同的溫度上升. 不同速度下的動態粘度也有很大差异, 囙此,由於固化過程中的差异,也會產生局部應力. 大體上, 這種壓力會在按壓後保持平衡, 但在未來的加工過程中會逐漸釋放和變形.

壓力:壓力 PCB板 衝壓過程是產生熱應力的主要過程. 由不同資料或結構引起的變形如前一節的分析所示. 類似於覆銅板的壓制, 固化過程中的差异也會造成局部應力. PCB板由於較厚的厚度,s的熱應力比覆銅板大, 多樣化格局分佈, 還有更多的預浸料. 生活中的壓力 PCB板 在後續鑽井過程中釋放, 形狀, 或燒烤過程, 導致電路板變形.

焊接掩模的烘烤工藝, 人物, 等.:因為在固化時,阻焊油墨不能相互堆疊, PCB板將其放在架子上進行固化. 焊接掩模溫度約為150℃, 剛好超過中、低Tg資料的Tg點. Tg點以上的樹脂具有很高的彈性, 在自身重量或烤箱強風的作用下,板材容易變形.

熱風焊料流平:錫爐溫度為225℃~265℃, 普通板熱風焊料流平時間為3S-6S. 熱空氣的溫度在280攝氏度到300攝氏度之間. 焊料平整後, 板從室溫進入錫爐, 室溫下的後處理水沖洗將在出爐後兩分鐘內進行. 整個熱風焊料流平過程是一個突然的加熱和冷卻過程.

由於電路板的資料不同, 結構參差不齊. 在這個過程中不可避免地會產生熱應力, 導致微觀應變和整體變形翹曲區.

存儲:存儲 PCB板半成品階段的包裝通常牢固地插在貨架上, 架子的鬆緊度調整不當, 或者,在儲存過程中堆放板材會導致板材發生機械變形. 特別是對於2以下的薄板.0mm, 影響更為嚴重. 除了上述因素, 有很多因素會影響 PCB板 deformation.

3. Improvement measures

So how can we prevent the board from bending and warping when the PCB板 通過回流焊爐?

1) Reduce the influence of temperature on the stress of the board: Since temperature is the main stress of the board, 只要回流焊爐的溫度降低,或者回流焊爐中電路板的加熱和冷卻速度减慢, 彎曲度和板厚可以大大降低. 翹曲的情况發生了. 但可能還有其他副作用.

2) Using high Tg plates: Tg is the glass transition temperature, 就是, 資料從玻璃變成橡膠的溫度. Tg值越低, 板材進入回流焊爐後開始軟化的速度越快. And the time

to become soft rubber state will be longer, 當然,電路板的變形會更嚴重. 使用更高Tg的板材會新增其應力和變形, 但資料價格相對較高.

3) Increase the thickness of the circuit board: In order to achieve the purpose of lighter and thinner for many electronic products, 這塊木板的厚度已保留了1.0mm, 0.8毫米, 甚至0.6毫米厚. 此厚度應保持回流焊爐後電路板不變形, 這真的很難. 如果對亮度和薄度沒有要求,建議, 該板的厚度可為1.6毫米, 這可以大大减少.板材彎曲和變形的風險.

4) Reduce the size of the circuit board and reduce the number of panels: Since most of the reflow furnaces use chains to drive the circuit board forward, 由於電路板本身的重量,電路板的尺寸越大,其在回流焊爐中的凹痕就越大, 所以,試著把電路板的長邊作為回流焊爐鏈條上電路板的長邊, 從而减少電路板本身重量引起的凹陷和變形, 把董事會組織起來. 數量的减少也是基於這個原因, 就是, 通過熔爐時, 儘量使用窄邊垂直於爐膛方向,以達到凹陷變形量.

5) Used furnace tray fixture: If the above methods are difficult to achieve, 爐盤用於减少變形量. 爐盤之所以能减少鋼板的彎曲,是因為它是熱膨脹還是冷縮, 希望託盤能够托住電路板,等待電路板的溫度低於Tg值,然後再次開始硬化, 這樣才能保持花園的大小. 如果單層支撐. 託盤不能减少電路板的變形, 囙此,有必要添加一層蓋子,將電路板與上下託盤夾緊, so as to greatly reduce the problem of the deformation of the

circuit board through the reflow furnace. 然而, 烤箱託盤很貴, 需要手動放置和回收託盤.

6) Use real connections and stamp holes instead of V-Cut's sub-board: Since V-Cut will destroy the structural strength of the board between the circuit boards, 儘量不要使用V-Cut的子板, 或者减少V形切割深度. 優化 PCB板. 生產工程:不同資料對板材變形的影響將計入不同資料板材的缺陷率. 低Tg資料的形變. 沉降速率高於高Tg資料. 上錶中列出的高Tg資料均為填料型資料, 熱膨脹係數小於低Tg資料. 同時, 在按下後的處理過程中, 烘烤溫度為150攝氏度. 其影響肯定會大於中高Tg資料的影響. 工程設計應儘量避免結構不對稱, 物質不對稱, 和圖形不對稱設計,以减少變形. 同時, 在研究過程中, 研究還發現,芯板直接層壓結構比銅箔層壓結構更容易變形. 在工程設計中, 拼板的框架形式對變形也有較大影響.

大體上, PCB工廠將有一個連續的大銅框架和一個非連續的銅點或銅塊框架, 也有不同之處. 兩種框架形式變形不同的原因是連續銅框架的强度較高, 壓接過程中剛度較大, 使板中的殘餘應力不易釋放, 在形狀加工後,釋放集中, 導致更嚴重的變形. 不連續的銅點框在壓制和後續加工過程中逐漸釋放應力, 成型後單板變形較小. 以上是工程設計中可能涉及的一些影響因素.當時要靈活使用. 它可以减少設計引起的變形的影響.

3.3 Compression research

The effect of pressing on deformation is very important. 合理的參數設置, 壓力機的選擇和堆疊方法可以有效地降低應力. 對於具有對稱結構的一般面板, 在壓制時,通常需要注意板材的對稱堆疊, 並對稱放置工具板、緩衝資料等輔助工具. 同時, 選擇冷熱一體式壓機進行衝壓顯然也有助於降低熱應力. In order for the hot and cold split press to transfer the plates to the cold press at high temperatures (above GT temperature), 壓力損失和資料在Tg點以上的快速冷卻將導致熱應力和變形的快速釋放, 冷熱一體機可實現熱壓結束時的降溫,避免板材在高溫下的壓力損失. 同時, 滿足客戶的特殊需求, 不可避免地會出現一些資料或結構不對稱的板塊. 此時, 前一篇文章中分析的不同CTE引起的變形將非常明顯. 對於這個問題, 我們可以嘗試使用非對稱疊加方法來解决這個問題. 其原理是利用緩衝資料的不對稱放置來達到 PCB板. 雙面加熱速度不同, 從而影響不同CTE芯柏樹在加熱和冷卻階段的膨脹和收縮,解决變形不一致的問題. 這是在我公司某結構不對稱板上的試驗結果. 通過非對稱疊加法, 並在壓制後加入後固化工藝, 並在裝運前整平, 該電路板最終滿足了客戶的要求.0毫米要求.

3.4 Other 生產過程es

In the PCB板 production process, 除了施壓, 焊接掩模有幾種高溫處理工藝, 表徵和熱風整平. 其中, 字元後的焊接掩模和烘焙板的溫度為150攝氏度. 如上所述, 該溫度在普通Tg資料中. 在Tg點以上, 資料處於高彈性狀態,在外力作用下容易變形. 所以, 避免堆疊板材,以防止乾燥板材時下板材彎曲, 乾燥盤子時要確保盤子乾淨. 工件的方向與吹掃方向平行. 在熱風整平過程中, 必須確保鋼板在錫爐中冷卻30秒以上,以避免高溫後處理後冷水清洗造成突然冷變形. 除了生產過程之外, 儲存 PCB板各站的s對變形也有一定的影響. 在一些製造商, 由於要生產的產品數量多,空間小, 多塊木板堆放在一起以備存放. 這也會導致電路板因外力而變形. 自從 PCB板 也有一定的可塑性, 在隨後的找平過程中,這些變形不會100%恢復.

3.5 Leveling before shipment

Most PCB板 製造商將在裝運前進行調平處理. 這是因為在加工過程中,熱或機械力導致的板變形不可避免, 裝運前,將通過機械整平或熱烘烤整平板材. 可以有效改善. 受焊接掩模和表面塗層的耐熱性影響, 一般烤盤的溫度在140攝氏度到150攝氏度之間, 超過了普通資料的Tg溫度, 這對普通板材的找平非常有利, 但對於高Tg資料,流平效果並不明顯, 囙此,對於個別嚴重翹曲的高Tg板, 烘烤板溫度可適當提高, 但主要取決於油墨和塗料的質量. 同時, 在乾燥過程中壓制板材和新增爐內冷卻時間的方法對變形也有一定的影響. 從整平效果的測試結果來看 PCB板, 可以看出,新增重量和延長爐內冷卻時間對變形的平整度有顯著影響.