Khi bảng mạch in

1. Nguy cơ biến dạng của bảng mạch In

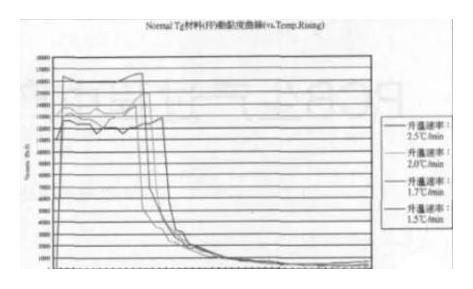

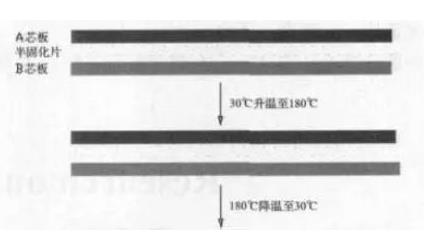

2. Nguyên nhân biến dạng Phân tích sự biến dạng của bảng PCB đòi hỏi phải nghiên cứu từ một số khía cạnh như vật liệu, cấu trúc, phân phối mẫu, quy trình xử lý, v.v. Bài viết này sẽ phân tích và giải thích các nguyên nhân khác nhau và phương pháp cải tiến có thể gây biến dạng. Diện tích bề mặt đồng không đồng đều trên bảng có thể làm trầm trọng thêm độ cong và cong của bảng. Thông thường, một khu vực rộng lớn của lá đồng được thiết kế trên bảng để nối đất, và đôi khi một lớp Vcc cũng được thiết kế. Khi những khu vực rộng lớn của lá đồng được phân phối không đồng đều trên cùng một bảng mạch, nó có thể dẫn đến sự hấp thụ nhiệt và tản nhiệt không đồng đều. Và tất nhiên, bảng mạch sẽ mở rộng. Co rút lạnh. Nếu không thể mở rộng và co lại cùng một lúc, nó sẽ dẫn đến các ứng suất và biến dạng khác nhau. Tại thời điểm này, nếu nhiệt độ của tấm đã đạt đến giới hạn trên của giá trị Tg, tấm sẽ mở. Bắt đầu mềm đi, dẫn đến biến dạng. Các điểm kết nối (quá lỗ, quá lỗ) ở mỗi lớp trên bảng sẽ hạn chế sự giãn nở và co lại của bảng. Bảng mạch hiện nay chủ yếu là bảng đa lớp, giữa lớp và lớp có điểm kết nối giống như đinh tán (quá lỗ), điểm kết nối lại được chia thành lỗ thông qua, lỗ mù và lỗ chôn, nơi có điểm kết nối, hiệu ứng giãn nở và co rút của bảng sẽ bị hạn chế, cũng gián tiếp dẫn đến uốn cong và cong vênh của bảng. Trọng lượng của tấm ván có thể khiến tấm ván bị lõm và biến dạng. Nói chung, lò reflow sẽ sử dụng chuỗi để kéo bảng mạch trong lò reflow về phía trước, đó là, sử dụng cả hai mặt của bảng làm điểm tựa để hỗ trợ toàn bộ bảng. Nếu có vật nặng trên tấm, hoặc nếu kích thước của tấm quá lớn, do số lượng của tấm, sẽ có một vết lõm ở giữa, khiến tấm bị cong. Độ sâu của V-Cut và video của các thanh kết nối về cơ bản, V-Cut là thủ phạm phá hủy cấu trúc bảng. Vì V-Cut cắt rãnh trên tấm lớn ban đầu, vị trí của V-Cut dễ bị biến dạng. 2.1 Phân tích ảnh hưởng của vật liệu, cấu trúc và đồ họa đối với sự biến dạng của tấm Bảng PCB được hình thành bằng cách ép đùn tấm lõi, preprepre-nhúng và lá đồng bên ngoài. Các tấm lõi và lá đồng được làm nóng và biến dạng khi chúng được ép. Lượng biến dạng phụ thuộc vào hệ số giãn nở nhiệt (CTE) của cả hai vật liệu. Hệ số giãn nở nhiệt (CTE) của lá đồng là trái và phải, trong khi chất nền FR-4 thông thường nằm ở CTE theo hướng Z dưới điểm Tg; Các điểm TG ở trên là (250~350) X10-6, và CTE theo hướng X là do sự hiện diện của vải thủy tinh, thường tương tự như lá đồng. Lưu ý về điểm TG: Khi nhiệt độ của bảng in TG cao tăng lên một khu vực nhất định, chất nền sẽ thay đổi từ "thủy tinh" thành "cao su", nhiệt độ tại thời điểm này được gọi là nhiệt độ chuyển đổi thủy tinh (TG) của bảng. Đó là, Tg là nhiệt độ (° C) nơi chất nền duy trì độ cứng. Nói cách khác, vật liệu cơ sở bảng mạch PCB thông thường sẽ không chỉ làm mềm, biến dạng, tan chảy và như vậy ở nhiệt độ cao. Đồng thời, nó cũng được thể hiện bằng sự suy giảm mạnh các đặc tính cơ học và điện. Thông thường, Tg của tấm lớn hơn 130 độ, Tg cao thường lớn hơn 170 độ và Tg trung bình lớn hơn khoảng 150 độ. Thông thường, bảng in PCB với Tgâ ¥ 170 ° C được gọi là bảng in Tg cao. Với sự gia tăng Tg của chất nền, khả năng chịu nhiệt, độ ẩm, kháng hóa chất, ổn định và các đặc tính khác của bảng in sẽ được cải thiện và cải thiện. Giá trị TG càng cao, khả năng chịu nhiệt độ của tấm càng tốt, đặc biệt là trong các quy trình không chì, nơi các ứng dụng TG cao phổ biến hơn. Tg cao đề cập đến khả năng chịu nhiệt cao. Với sự phát triển nhanh chóng của ngành công nghiệp điện tử, đặc biệt là các sản phẩm điện tử được đại diện bởi máy tính, sự phát triển của chức năng cao, tính đa lớp cao đòi hỏi vật liệu cơ sở PCB phải có khả năng chịu nhiệt cao hơn như một sự đảm bảo quan trọng. Sự xuất hiện và phát triển của công nghệ lắp đặt mật độ cao đại diện, làm cho bảng PCB ngày càng không thể tách rời sự hỗ trợ chịu nhiệt cao của chất nền trong các khía cạnh của khẩu độ nhỏ, dây tốt, giảm mỏng, v.v. Do đó, sự khác biệt giữa FR-4 thông thường và FR-4 Tg cao là độ bền cơ học, độ ổn định kích thước, độ bám dính, hấp thụ nước và phân hủy nhiệt của vật liệu ở trạng thái nhiệt, đặc biệt là khi nung nóng sau khi hấp thụ độ ẩm. Có sự khác biệt trong các điều kiện khác nhau như giãn nở. Sản phẩm Tg cao rõ ràng là tốt hơn so với vật liệu cơ sở bảng mạch PCB thông thường. Sự giãn nở của tấm lõi với mô hình lớp bên trong khác nhau do sự khác biệt giữa phân bố mô hình và độ dày hoặc đặc tính vật liệu của tấm lõi. Nó khác nhau khi sự phân bố mô hình khác với độ dày hoặc đặc tính vật liệu của tấm lõi. Khi mô hình được phân phối tương đối đồng đều, loại vật liệu là như nhau. Nó sẽ biến dạng. Sự bất đối xứng hoặc phân bố mô hình không đồng đều của cấu trúc cán bảng PCB có thể dẫn đến CTE rất khác nhau giữa các bảng lõi khác nhau, dẫn đến biến dạng trong quá trình cán. Cơ chế biến dạng có thể được giải thích bằng các nguyên tắc sau. Giả sử có hai bảng lõi với sự khác biệt lớn về CTE, được ép lại với nhau bằng prepre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre Quá trình ép được sử dụng làm pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-

2.2 Nguyên nhân của sự biến dạng trong quá trình xử lý bảng PCB bị biến dạng được tạo ra trong quá trình xử lý PCB rất phức tạp và có thể được chia thành hai loại căng thẳng: căng thẳng nhiệt và cơ học. Trong số này, ứng suất nhiệt chủ yếu được tạo ra trong quá trình ép, và ứng suất cơ học chủ yếu xảy ra trong quá trình xếp chồng, xử lý và nướng tấm. Dưới đây là một cuộc thảo luận ngắn theo thứ tự quy trình. Tấm ốp đến: Tấm ốp đồng đều có hai mặt, cấu trúc đối xứng và không có đồ họa. CTE cho lá đồng và vải thủy tinh gần như giống hệt nhau và do đó có rất ít biến dạng do sự khác biệt trong CTE trong quá trình ép. Tuy nhiên, kích thước của tấm ốp đồng lớn hơn và có sự khác biệt về nhiệt độ ở các khu vực khác nhau của tấm nóng, điều này có thể dẫn đến tốc độ bảo dưỡng và mức độ bảo dưỡng hơi khác nhau của nhựa ở các khu vực khác nhau trong quá trình ép và nhiệt độ tăng cũng khác nhau. Độ nhớt động cũng khác nhau đáng kể ở các tốc độ khác nhau và do đó, ứng suất cục bộ do sự khác biệt trong quá trình bảo dưỡng cũng có thể xảy ra. Thông thường, ứng suất này được cân bằng sau khi ép, nhưng dần dần được giải phóng và biến dạng trong quá trình xử lý trong tương lai. Ép: Quá trình ép bảng PCB là quá trình chính tạo ra ứng suất nhiệt. Biến dạng gây ra bởi các vật liệu hoặc cấu trúc khác nhau được thể hiện trong phân tích trong phần trước. Tương tự như ép tấm ốp đồng, ứng suất cục bộ gây ra bởi sự khác biệt trong quá trình bảo dưỡng cũng xảy ra. Bảng mạch PCB có ứng suất nhiệt lớn hơn nhiều so với laminate đồng phủ vì độ dày dày hơn, phân phối mô hình đa dạng và pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre-pre. Ứng suất trong bảng PCB được giải phóng trong quá trình khoan, tạo hình hoặc nướng tiếp theo, dẫn đến biến dạng bảng. Quá trình nướng mặt nạ hàn, nhân vật, vv: Vì mực mặt nạ hàn không thể được xếp chồng lên nhau trong quá trình bảo dưỡng, bảng PCB sẽ được đặt trong giá đỡ để bảo dưỡng. Nhiệt độ mặt nạ hàn là khoảng 150 ° C, chỉ cần vượt quá điểm Tg của vật liệu Tg trung bình và thấp. Nhựa trên điểm T g có độ đàn hồi cao và tấm dễ bị biến dạng theo trọng lượng riêng hoặc do gió mạnh của lò nướng. San lấp mặt bằng hàn không khí nóng: nhiệt độ của lò hàn là 225 độ C~265 độ C, thời gian san lấp mặt bằng hàn không khí nóng cho tấm thông thường là 3S-6S. Nhiệt độ của không khí nóng là 280 độ C~300 độ C. Khi hàn được san lấp mặt bằng, tấm đi vào lò thiếc từ nhiệt độ phòng và rửa sau khi xử lý ở nhiệt độ phòng trong vòng hai phút sau khi ra lò. Toàn bộ quá trình san lấp mặt bằng hàn không khí nóng là một quá trình làm nóng và làm mát đột ngột. Do các vật liệu khác nhau của bảng mạch, cấu trúc không đồng đều. Ứng suất nhiệt chắc chắn phát sinh trong quá trình này, dẫn đến căng thẳng vi mô và các vùng cong vênh biến dạng tổng thể. Lưu trữ: Việc lưu trữ bảng mạch PCB trong giai đoạn bán thành phẩm thường được chèn chắc chắn vào kệ và độ kín của kệ không được điều chỉnh đúng cách hoặc xếp chồng lên nhau trong quá trình lưu trữ có thể dẫn đến biến dạng cơ học của bảng. Đặc biệt là tấm mỏng dưới 2.0mm, tác động nghiêm trọng hơn. Ngoài các yếu tố trên, có rất nhiều yếu tố ảnh hưởng đến sự biến dạng của bảng PCB.

3. Các biện pháp cải tiến Vậy làm thế nào chúng ta có thể ngăn chặn sự uốn cong và cong vênh của bảng PCB khi đi qua lò phản hồi? 1) Giảm ảnh hưởng của nhiệt độ đối với ứng suất tấm: Vì nhiệt độ là ứng suất chính của tấm, có thể giảm đáng kể độ cong và tấm miễn là nhiệt độ của lò phản hồi được giảm hoặc tốc độ sưởi ấm và làm mát của tấm trong lò phản hồi bị chậm lại. Vụ Warp đã xảy ra. Nhưng có thể có các tác dụng phụ khác. 2) Sử dụng tấm Tg cao: Tg là nhiệt độ chuyển đổi thủy tinh, tức là nhiệt độ mà vật liệu chuyển từ thủy tinh sang cao su. Giá trị Tg càng thấp, tấm càng bắt đầu mềm nhanh hơn sau khi đi vào lò phản hồi. Hơn nữa thời gian cao su trở nên mềm mại sẽ dài hơn, đương nhiên biến dạng của vật liệu tấm cũng sẽ nghiêm trọng hơn. Sử dụng tấm Tg cao hơn sẽ làm tăng căng thẳng và biến dạng của nó, nhưng giá của vật liệu tương đối cao. 3) Tăng độ dày của bảng: để đạt được mục đích nhẹ hơn và mỏng hơn nhiều thiết bị điện tử, chiều rộng của bảng được giữ lại 1.0mm, 0.8mm hoặc thậm chí 0.6mm. Độ dày như vậy sẽ giữ cho tấm không bị biến dạng sau khi lò trở lại, điều này thực sự khó khăn. Đề nghị nếu không có yêu cầu về độ mỏng nhẹ, có thể sử dụng tấm dày 1,6mm, điều này có thể giảm đáng kể. Nguy cơ uốn cong và biến dạng của tấm. 4) Giảm kích thước của bảng và giảm số lượng bảng: Vì hầu hết các lò reflow sử dụng dây chuyền để điều khiển bảng về phía trước, kích thước của bảng càng lớn, nó sẽ bị lõm trong lò reflow do trọng lượng riêng của nó, Vì vậy, cố gắng đặt cạnh dài của bảng mạch như cạnh bảng trên chuỗi lò phản hồi, vì vậy bạn có thể giảm sự sụt giảm và biến dạng do trọng lượng của chính bảng mạch, đặt bảng lại với nhau. Việc giảm số lượng cũng dựa trên lý do này, tức là khi đi qua lò, hãy cố gắng sử dụng các cạnh hẹp vuông góc với hướng lò để đạt được lượng biến dạng lõm. 5) Sử dụng kẹp khay lò: Nếu các phương pháp trên khó đạt được, hãy sử dụng khay lò để giảm lượng biến dạng. Lý do tại sao khay bếp có thể làm giảm độ cong của tấm là vì cho dù đó là phồng lên hoặc co lại lạnh, mong muốn pallet sẽ nắm lấy bảng và chờ cho nhiệt độ của bảng thấp hơn giá trị Tg và sau đó bắt đầu cứng lại để kích thước của khu vườn có thể được duy trì. Nếu một lớp duy nhất được hỗ trợ. Pallet không thể làm giảm sự biến dạng của bảng, vì vậy cần thêm một lớp nắp để kẹp bảng với khay trên và dưới, do đó làm giảm đáng kể vấn đề biến dạng của bảng thông qua lò reflow. Tuy nhiên, khay lò là khá tốn kém và đòi hỏi phải đặt và tái chế pallet bằng tay.6) Sử dụng kết nối thực sự và lỗ đục lỗ thay vì bảng phụ của V-Cut: Vì V-Cut phá hủy sức mạnh cấu trúc của bảng giữa các bảng, cố gắng không sử dụng bảng phụ V-Cut hoặc giảm độ sâu của V-Cut. Tối ưu hóa bảng PCB. Kỹ thuật sản xuất: ảnh hưởng của các vật liệu khác nhau đến biến dạng của tấm sẽ được tính vào tỷ lệ khuyết tật của các tấm vật liệu khác nhau. Biến dạng của vật liệu Tg thấp. Tốc độ chìm của nó cao hơn tốc độ chìm của vật liệu Tg cao. Các vật liệu Tg cao được liệt kê trong bảng trên là tất cả các vật liệu đúc đầy và CTE nhỏ hơn vật liệu Tg thấp. Trong khi đó, trong quá trình xử lý sau khi ép, nhiệt độ nướng là 150 độ C. Tác động của nó chắc chắn sẽ lớn hơn so với vật liệu TG trung bình và cao. Thiết kế kỹ thuật nên cố gắng tránh các thiết kế có cấu trúc không đối xứng, vật liệu không đối xứng và đồ họa không đối xứng để giảm biến dạng. Đồng thời, trong quá trình nghiên cứu cũng phát hiện ra rằng cấu trúc xếp chồng trực tiếp của tấm lõi dễ bị biến dạng hơn cấu trúc xếp chồng lá đồng. Trong thiết kế kỹ thuật, hình thức khung của ván ghép cũng có ảnh hưởng lớn đến biến dạng. Thông thường, nhà máy PCB sẽ có khung đồng lớn liên tục và chấm đồng không liên tục hoặc khung khối đồng, cũng có sự khác biệt khác nhau. Sự biến dạng của hai hình thức khung là khác nhau vì độ bền cao của khung đồng liên tục, độ cứng tương đối lớn trong quá trình ép và nối, làm cho ứng suất còn lại trong tấm không dễ dàng giải phóng và tập trung giải phóng sau khi xử lý hình dạng, dẫn đến biến dạng nghiêm trọng hơn. Khung chấm đồng không liên tục dần dần giải phóng ứng suất trong quá trình ép và xử lý tiếp theo, biến dạng veneer nhỏ hơn sau khi hình thành. Trên đây là một số yếu tố ảnh hưởng có thể liên quan đến thiết kế kỹ thuật. Sử dụng linh hoạt. 3.3 Nén nghiên cứu ảnh hưởng của đùn trên biến dạng là rất quan trọng. Cài đặt thông số hợp lý, lựa chọn báo chí và cách xếp chồng có thể giảm căng thẳng một cách hiệu quả. Đối với bảng điều khiển chung có cấu trúc đối xứng, thường chú ý đến xếp chồng đối xứng của bảng điều khiển khi nhấn và đặt đối xứng các công cụ phụ trợ như bảng công cụ và vật liệu đệm. Đồng thời, việc lựa chọn máy ép một mảnh nóng và lạnh để dập cũng rõ ràng giúp giảm căng thẳng nhiệt. Để làm cho máy ép tách nóng và lạnh chuyển tấm sang máy ép lạnh ở nhiệt độ cao (trên nhiệt độ GT), tổn thất áp suất và làm mát nhanh vật liệu trên điểm Tg sẽ dẫn đến việc giải phóng nhanh và biến dạng ứng suất nhiệt