PCB基板は何の表面処理も施されていない場合、実際には裸の銅板であり、コストが最も低く、表面の平坦性と溶接性も良好であるが、この状態のプリント基板は酸化しやすく湿気を受けて長く放すことができないため、コストが低くてもこの方法を選ぶ人は極めて少ない。これらの不具合を防ぐために保護膜を作ります。つまり、私たちがよく言う表面処理技術です

プリント基板(PCB)が単純な裸の銅ではなく表面処理を必要とする理由は、銅は優れた導体であるが、それを暴露すると時間とともに酸化して劣化するからである。露出量が増加すると、PCBの失敗速度は予想よりもはるかに速くなります。

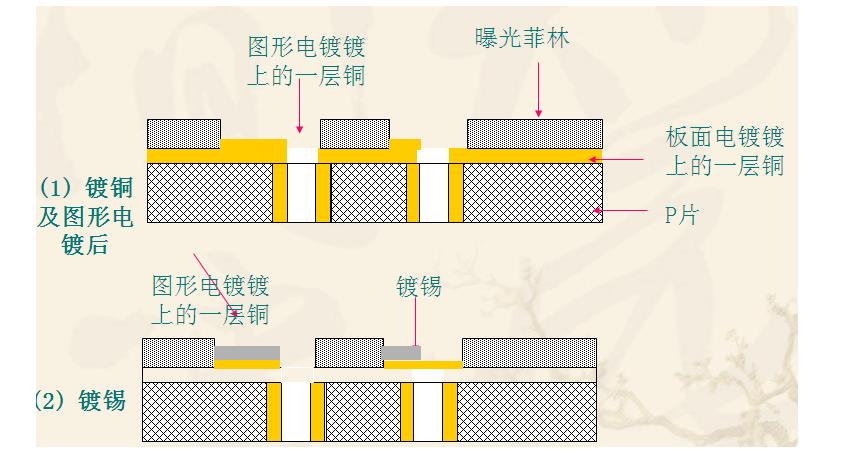

プリエント基板スズメッキの原理は、熱風によってプリント基板の表面と孔上の残留半田を除去し、残留半田をパッド、無半田線、表面シール装飾物に均一に塗布することである。めっきとは、固体表面に電気化学的方法により金属または合金の薄層を堆積する過程を指す。電気めっきを行う際には、被めっき材を直流電源の負極に接続し、めっきしようとする金属板を正極に接続し、直流電気が両電極及び両極間の金属イオンを含む電解液を通過すると、めっき液中の陰、陽イオンは電界作用を受けるため、規則的な移動が発生し、陰イオンは陽極に、陽イオンは陰極に、この現象を「電気移動」と呼ぶ。このとき、陽極板は金属イオンに酸化され、濃差拡散するように陰極に遷移し、陰極で還元堆積してめっき層となる。

プリエント基板スズメッキめっきは発展過程によって熱浸漬錫、電気錫めっきと化学錫めっきの3種類に分けることができる。熱浸漬スズは金属基体とめっき金属との間の相互浸透、化学反応、拡散などの方式を利用して冶金結合の合金めっき層を形成し、ガスナイフ(窒素ガス)を用いてめっき層の厚さを制御し、この技術は操作が簡単で、めっき層が厚い。電子器材の小型化と精密化に伴い、熱浸漬スズ技術によるめっき層の厚さむら、微孔閉塞問題及びエネルギー問題は、電子製品の需要を満たすことができなくなった。めっきは一定の電解液(主成分は硫酸第一スズ、硫酸と添加剤)中に、直流電源を加えてPCB表面に基体と結合した強固な平滑平坦めっき層を堆積する。

プリエント基板スズメッキ

プリント基板錫メッキの特徴は:

錫めっき板は良好な耐食性を有し、一定の強度と硬度を有し、成形性が良く、溶接が容易で、錫層は無毒無臭で、鉄が被包装物に溶け込むことを防止でき、表面が光沢で、印刷は商品を美化することができる。主に食品缶詰工業に用いられ、次に化学工業用ペンキ、油類、医薬などの包装材料に用いられる。錫めっき板は製造工程に応じて、錫めっき板と錫めっき板に分けられる。錫めっき板の生産量を統計するには、めっき後の重量で計算しなければならない生産プロセスが簡単で、メッキ液の秘法が簡単で、循環システムの利用率が3倍で、メンテナンスが容易で、大規模な生産に適している。化学ニッケルめっきはめっき液のイオン、金属イオンが酸化剤の影響下で基材の活力表層上に堆積する全過程である。一般的には置換法と水素化アルミニウムリチウムの2種類に分けられる。化学ニッケルめっきの特徴はめっき液の分散化作業能力と覆い作業能力がよく、コーティングの厚さが均一で、電源を別に入れる必要はない。

めっきプロセス:酸浸漬→全板めっき銅→酸性油除去→マイクロエッチング→酸浸漬→錫めっき→酸浸漬→銅めっき→ニッケルめっき→クエン酸浸漬→金メッキ。

化学ニッケルめっきプロセスの説明:

①目的と作用:ニッケルめっき層は主に銅層と金層の間のバリア層として、金銅の相互浸透を防止し、板の溶接可能性と使用寿命に影響する、同時にニッケル層を有する下地も金層の機械的強度を大幅に増加させた。

②全板電気めっき銅の関連技術パラメータ:ニッケルめっき添加剤の添加は一般的に千アンペア時間の方法で補充するか、実際の生産板の効果に基づいて、添加量は約200 ml/KAHである、図形電気ニッケルめっきの電流計算は一般的に2アンペア/平方デシメートルに板上の電気めっき可能面積を乗算する、ニッケルシリンダ温度は40〜55度の間に維持される。

③プロセス維持:毎日千アンペア時間によってニッケルめっき添加剤を適時に補充する、フィルタポンプが正常に動作しているかどうかを確認する、2〜3時間ごとにきれいな湿布を用いて陰極導電性ロッドをきれいに拭き取る、毎週定期的に分析し、ホール槽試験を通じてニッケルめっき添加剤の含有量を調整し、適時に補充しなければならない。毎週陽極電導棒、溝体の両端電気コネクタを洗浄し、チタンバスケットの陽極ニッケル角を適時に補充し、低電流で6〜8時間電解しなければならない。毎月陽極のチタンバスケット袋に破損がないか検査し、適時に交換しなければならない。そして陽極チタンバスケットの底に陽極泥が堆積しているかどうかを検査する、2週間ごとに濾過ポンプのフィルターを交換する。

④医薬品を補充する時の過程は同じで、詳しくは述べない。

めっき金プロセスの説明:

電気めっき硬金と水金プロセスに分けられ、槽液の組成は基本的に一致し、硬金槽内には微量金属ニッケル、コバルト、鉄などの元素が多く含まれている。

①目的と作用:金は貴金属であり、溶接可能性、耐酸化性、レジスト性、接触抵抗が小さく、合金の耐摩耗性が良いなどの特徴がある。

②現在、配線板の電気メッキは主にクエン酸金槽浴であり、メンテナンスが簡単で、操作が便利である。

③水金含有量は1グラム/リットル前後、pH値は4.5前後、温度は35°前後に制御する。

④主な添加薬品は酸性調整塩、アルカリ調整塩、導電塩、金メッキ補充添加剤及び金塩などがある。

⑤金板めっき後、回収水洗として純水洗を使用するとともに、金筒の蒸発変化の液位を補充するためにも使用できる。

⑥金筒は白金めっきチタンネットを用いて陽極にすべきである。

⑦金シリンダの有機汚染は炭素芯連続ろ過を用い、そして適量の金メッキ添加を補充する

プリエント基板するための電気錫めっき方法であって、以下の工程を含む:

(1)錫めっき前処理工程

(2)錫めっき工程

(3)スズめっき後処理工程、前記ステップ

(j)一次スズめっき:スズめっきシリンダ内で作業部品をスズめっき液でスズめっきを行い、第二作業部品を得、前記作業部品のスズめっき液への浸漬時間はl _3s ;及び(k)二次スズめっき:スズめっきシリンダ内で前記第二作業部材をスズめっき液を用いて二次スズめっきを行う。

(4)スズめっき工程は