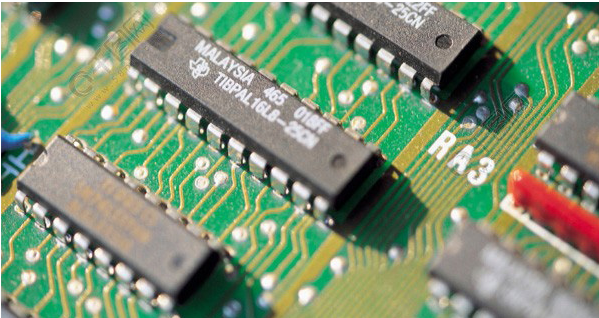

SMT çip üreticisi SMT çip reflozu çözümlerinin kalitesini etkileyen faktörler hakkında konuşuyor.

Reflow çözümleme, SMT işlemesindeki anahtar işlemlerinden biridir ve yeniden çözümleme sonuçları yüzeysel toplantının kalitesini doğrudan etkiler. Bu yüzden yeniden çözümleme kalitesini etkileyen faktörleri anlamak gerekiyor.

Reflow çözümleme konusundaki çözümleme kalitesi sorunun tamamen yenileme çözümleme süreci tarafından sebep olmaması, çünkü reflow çözümleme kalitesi sadece çözümleme sıcaklığı (sıcaklık profili) ile doğrudan bağlı değildir, ancak üretim hatının ekipmanın, PCB patlamaları ve üretimliliğin tasarımı ve komponentlerin solderliğinin, solder pastasının kalitesi, Bastırılmış devre tahtası işlemlerinin kalitesi ve her SMT sürecinin süreç parametreleri operatörün işlemlerine bile yakın ilişkilendir.

SMT patlarının toplantısının kalitesi PCB patlama tasarımı ile doğrudan ve önemli bir ilişkisi var. Eğer PCB patlama tasarımı doğruysa, yeniden çökme sırasında (kendi pozisyonu ya da kendi düzeltme etkisi denilen) erikli solucuğun yüzeysel tensiyesi yüzünden, yükleme sırasında küçük bir sürü tilt düzeltebilir. Gerçekten, PCB plak tasarımı doğru değilse, yerleştirme pozisyonu çok doğru olsa bile, yeniden çözülmeden sonra komponent pozisyon ayrılması ve suspension köprüsü gibi yanlışlıklar çözecek.

1. PCB pad tasarımının anahtar elementleri:

Bütün komponentlerin soldaşlarının yapısı analizine göre, soldaşların güveniliğe ihtiyaçlarını yerine getirmek için, PCB plak tasarımı aşağıdaki anahtar elementlerini yönetmesi gerekir:

(1) Simetri-İki tarafta patlamalar, erimiş soldağın yüzeysel gerginliğinin dengelenmesini sağlamak için simetrik olmalı.

(2) Komponentlerin sonu ya da ipleri ve ipleri arasındaki büyüklüğü örtüsünü sağlayın. Çok büyük ya da çok küçük tuvalet bozulması yanlışlarına sebep olacak.

(3) Komponentünün sonu ya da başlığının kalan boyutlarının kaldığı bölümü, bölümünün üstünü kapatıktan sonra, soldaşın bölümünün meniskos oluşturmasını sağlamalıdır.

(4) Yeryüzünün genişliği, komponent sonu ya da lead genişliği ile yaklaşık aynı olmalı.

2. Yeniden düşürmeye yakın bir şekilde düşürüyor:

Eğer tasarım taleplerinin bozulması gerekirse, yeniden çözme sırasında çözme defekleri oluşacak ve PCB dizaynı sorunları üretim sürecinde çözmek zor veya bile imkansız. Dörtgenç çip toplantısını örnek olarak alın:

(1) Bölüm arasındaki boşluk çok büyük veya çok küçük olduğunda, çünkü komponentin sol sonu yeniden çözülme, baskı köprüsü ve değiştirme sırasında patlamayı kaplayamaz.

(2) Çizginin büyüklüğü asimetrik olduğunda, ya da iki parçanın sonları aynı çizginin üzerinde tasarlanmıştır, basıncı köprüler ve değiştirmeler de asimetrik yüzey tensiyle ilgili olabilir.

(3) Döşekler üzerinde tasarlanmış ve soldaş deliklerden çıkacak, yetersiz sol pastasına sebep olur.

SMT patch üretimi için materyal değiştirme süreci

SMT çipleri işleme sırasında, küçük sıralar miktarı yüzünden sık sık sıralar değişiklikleri, besleme ve materyal değişiklikleri imkansız. Bu yüzden, materyal değiştirme süreci sırasında yüksek frekans değiştirme satırında yanlış maddeler güncellemesinden kaçırmak için bu süreç içinde ciddi bir standartlaştırılmış bir süreç olmalı. Yani yanlış maddeleri değiştirmek için standart süreci nedir? Bugün sizinle analiz edelim:

1. Kağıt besleyicisini çıkar ve kullanılan kağıt tepsisini çıkar.

2. SMT operatörleri kendi istasyonlarına göre materyal yarışlarından materyaller alır.

3. Operatör, özellikler ve modellerin aynı olup olmadığını doğrulamak için kaldırılmış materyalleri kontrol etmek için iş numarasını ve pozisyon tablosunu kullanır.

4. Operatör yeni palleti ve eski palleti kontrol ediyor ve iki palletin belirtileri ve modelleri tam olarak aynı olup olmadığını kontrol ediyor.

5. Operatör, şirketin pallet ile uyumlu olup olmadığını göstermek için malzemelerini kontrol ediyor.

6. Eğer yukarıdaki denetimde bir anormal varsa, yerleştirme makinesinin operatörü ertelenmiş işleme için hemen haber vermelidir.

7. Yeni palletin örneklerini alın ve yeni ve eski palletin üzerinde malzemeleri park edin.

8. Yeni yerleştirilmiş Feida malzemelerini "Süreç Kayıt Tablosu'nda yapıştırın" ve yakıt saatleri ve operatör yönetimi gibi bağlı veriler ve bilgileri doldurun.

9. Besleyiciyi SMT yerleştirme makinesine göre yerleştirme makinesine geri koyun; Kendi ilaç bilgilerini etkili olarak doldurmalısınız ve bir kez kaydetmelisiniz.

10. Operatör proje kalite yönetim personeline materyal eşleştirme ve testi hakkında haber verir ve materyal değişiklikler ve kontroller gerçekleştirmeli.

11. IPQC veri ve bilgi sayı tablosuna göre doğru olup olmadığını ve sitenin doğru olup olmadığını kontrol ediyor.

12. Üretimi başlatmadan önce, yukarıdaki yerleştirme makinesinin operasyon kontrolü tamamlandı.

Yukarıdaki 12 adım, tüm SMT yenileme sürecinde standart süreçtir ve patch işlemesi kesinlikle takip edilmeli. İşlemin her adımı her postanın bir tanımlaması lazım. Sadece bu şekilde yanlış maddeleri değiştirmekten kaçırabiliriz.