1. Amaç: SMT ürünlerin kalitesini sağlamak için ateş sıcaklığı eğri doğrudan ayarlamak için gerekli kişiyi standartlaştırın.

2. alan: SMT üreticilerinden gelen sol yapıştırıcının sıcaklık eğri ayarlamak için uygun.

3. Sorumluluklar:

Mühendislik Bakanlığı: Bu prosedüre göre ateş sıcaklığını ayarlayın.

Kvalit Departmanı: Bu prosedüre göre ateş sıcaklığını kontrol edin.

4. Tazminat içeriği:

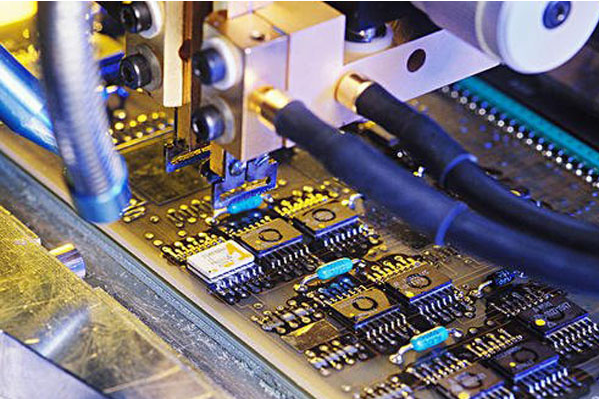

4.1 Teste yöntemi: üretilecek ürüne göre ısı kapasitesi kategorisini belirleyin ve müşteri tarafından verilen bitiş ürüni ya da tam sıcaklık ölçüm tahtasını kullanın, bunun uygun kategorinin eğri gerektiğini test etmek için uyuyor. Eğer ihtiyaçları yerine getirirse, üretilen gerçek vener de yenilenmiş Köre ihtiyaçlarına uyuyor.

4.2 Prensipleri ayarlama:

4.2.1 SMT yeni ürünler üretir ve tüm ürünler için ateş sıcaklığı testi için tüm ürünler için sıcaklığı sağlayamaz. Ateş sıcaklığı parametrelerini ayarlamak için aşağıdaki metodları kullanın.

4.2.2 Sıcaklık eğri için sol pastasının ihtiyaçları şu şekilde:

4.2.3 Komponentler için gerekli: Ayarlama sıcaklığı tüm SMD aygıtlarının yenileme profilinin ihtiyaçlarına uymalı. Çok yüksek sıcaklık komponentlere potansiyel hasar olabilir; Relisler, kristal oscillatörler ve sıcak aygıtlar için sıcaklık çözüm ihtiyaçlarına uyabilir. Aşağıdaki sınır.

4.2.4 Komponentlerin düzeni ve paketlenmesi: en önemli olarak aygıt paketlenmesini düşünün. Yüksek komponent yoğunluğu olan tek tahtalar için, PLCC, BGA ve büyük ısı absorbsyonu ve zayıf sıcaklık üniforması olan diğer komponentlere sahip tek tahtalar için, sıcaklığın ön ısınma zamanı ve yüksek sınırı alınır ve PCB'nin iki tarafı seviyelere bölmeli.

4.2.5 PCB thickness and material: the thicker PCB, the longer it takes for soaken; and özel materyaller için ısınma koşullarını karşılaştırmak zorundadır, en önemli sıcaklık ve süre boyunca karşılaştırılabilirler.

4.2.6 İkinci taraflı refloş süreci için düşünceler: İkinci taraflı refloş soldurulmuş tahta için ilk tarafı komponent patlaması ve PCB patlaması arasındaki küçük bir bölge ile üretir. Aynı oranlarda, ikinci yüzeyin sıcaklığını ayarladığında, ikinci yüzeyin sıcaklığını yerleştirme bölgesinde, ilk yüzeyde düşecek kolay bir parçalar varsa, yüksek ve a şağı sıcaklık ayarlarının arasında 5-10 derece fark olmalı.

4.2.7 Yapılım kapasitesi için gerekli: Reflow yakıtının zincir hızı ayarlaması üretimin şişesi haline geldiğinde, zincir hızını arttır ya da ısıtma bölgesinin sıcaklığını arttır (rüzgar hızı değiştirmez kalır) üretim ihtiyaçlarına uymak için.

4.2.8 Teşkilat Faktorları: ısınma metodu, ısınma bölgesinin uzunluğu, patlama gazı emisyonu ve içecek havanın akış hızı geri akışına etkiler.

4.2.9 Aşağıdaki sınırın prensipi: sıcaklık hasarını komponentlere ve PCB'ye düşürmek için, sıcaklığın aşağı sınırını kapatması gerekiyor.

4.2 IPQC, belirtilen ihtiyaçlarına uygun olup olmadığını kontrol etmek için refloz fırın eğiminin ihtiyaçlarına göre gerçek ölçüm eğrini karşılaştırır.

5. Dikkatine ihtiyacı var:

5. 1 Yukarıdaki her sıcaklık bölgesinin sıcaklık ayarları sadece referans ayarları. Özellikle sıcaklık ayarları refloş fırının ve sol yapıştırma modelinin durumlarına göre belirlenmeli, fakat teste edilen sıcaklık eğri yüksek sıcaklık eğiminin ihtiyaçlarına uymalı.

5.2 SMT patch işleme: aynı ürünü sürekli ürettiğinde, vardiyada bir kere ateş sıcaklığı eğerini ölçün; Yeni ürünün üretilmesinden önce ve aktarmadan önce bir kez önce ateş sıcaklığı sıcaklığını teste eder ve sıcaklık ayarlaması sıcaklık olarak değişmemeli. Müşterilerin özel ihtiyaçları dışında.