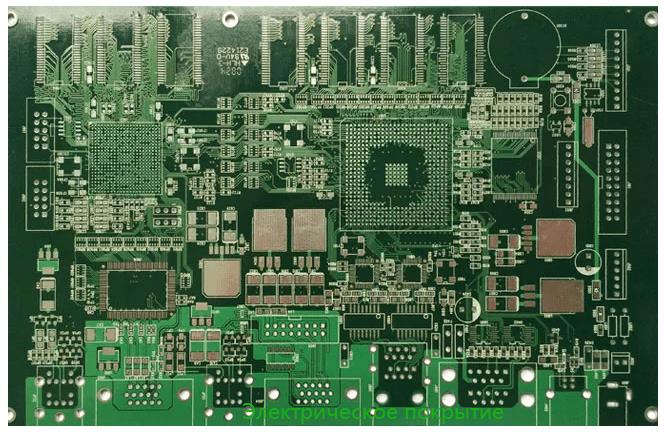

Электрическое покрытие это процесс нанесения тонкого слоя другого металла или сплава на некоторые металлические поверхности с использованием принципа электролиза. Это процесс, который использует электролиз для прикрепления поверхности металлического или другого материала к слою металлической пленки, чтобы предотвратить окисление металла (например, коррозию), повысить износостойкость, электропроводность, отражательную способность, коррозионную стойкость (сульфат меди и т.д.) и улучшить эстетику. Внешний слой многих монет также гальванизирован.

Принцип работы

Электрическое покрытие требует низковольтного источника тока, питающего ванну, и электролитического устройства, состоящего из гальванической жидкости, деталей, подлежащих покрытию (катодов), и анодов. Среди них состав гальванической жидкости варьируется в зависимости от покрытия, но все они содержат основную соль, которая обеспечивает ионы металла, комплекс соединений, которые могут объединять ионы металла в основной соли, амортизаторы, анодные активаторы и специальные добавки для стабилизации кислотно - щелочной степени раствора (например, осветительные агенты, гранулирующие агенты, сглаживающие агенты, увлажняющие агенты, устраняющие напряжения и противотуманные добавки). Процесс гальванизации - это процесс, при котором ионы металла в покрытии восстанавливаются в атомы металла в результате реакции электрода под действием внешнего электрического поля и осаждаются на катоде. Таким образом, pcb это процесс электрического осаждения металлов, который включает в себя такие этапы, как жидкостный перенос, электрохимическая реакция и электрокристаллизация.

В ваннах с гальванической жидкостью очищенные и специально обработанные детали, подлежащие покрытию, используются в качестве катодов, а аноды изготовлены из покрытого металла, а полюсы соединены с положительными и отрицательными полюсами источника постоянного тока соответственно. Гальваническая жидкость состоит из водного раствора, содержащего металлизированные соединения, проводящие соли, буферы, pH - регуляторы и добавки. После включения электричества ионы металла в гальванической жидкости перемещаются на катод под действием разности потенциалов, образуя покрытие. анодный металл образует ионы металла, которые попадают в гальваническую жидкость для поддержания концентрации покрытых ионов металла. В некоторых случаях, например, хромирование, является нерастворимым анодом, изготовленным из свинца, свинца и сурьмяного сплава, который служит только для передачи электронов и проводящего тока. Концентрация ионов хрома в электролите поддерживается регулярным добавлением соединений хрома в покрытие. При гальваническом покрытии качество анодного материала, состав гальванической жидкости, температура, плотность тока, время включения, интенсивность перемешивания, выделенная примесь, форма волны питания и т. Д. Все это повлияет на качество покрытия и требует своевременного контроля.

Электрический способ покрытия

Гальваническое покрытие делится на подвесное покрытие, роликовое покрытие, непрерывное покрытие и кисть и другие способы, в основном связанные с размером и количеством подлежащих покрытию деталей. Покрытие подходит для изделий общего размера, таких как бампер автомобиля, ручка велосипеда и так далее. Роликовое покрытие подходит для мелких деталей, крепежных деталей, прокладок, штифтов и так далее. Непрерывное покрытие подходит для серийного производства проволоки и ленты. Покрытие подходит для локального покрытия или ремонта. Гальваническая жидкость имеет кислотные, щелочные и хромированные соединения кислые и нейтральные растворы, независимо от того, какой способ покрытия, ванна, подвеска и т. Д. В контакте с покрытием и покрытием должны иметь определенную степень универсальности.

Классификация гальванических процессов:

Кислотное блестящее медное гальваническое никелевое / золотое лужение II. Процесс:

Пропитанная кислота → покрытая пластиной медь → графический перенос → кислое обезжиривание → обратный дрейф второй ступени → микроэрозия → вторая ступень → пропитанная кислота → лужение → вторая ступень

Дрейф против течения → погружение в кислоту → Графическое гальваническое покрытие → вторичное дрейф → никелирование → вторичная промывка → лимонная кислота → позолочение → восстановление → 2 - 3 уровня промывка чистой воды → сушка III. Описание процесса:

Выщелачивание кислотой

Роль и цель:

Удаление оксида пластины, активированной пластины, общая концентрация 5%, некоторые остаются около 10%, в основном для предотвращения влаги, чтобы привести к нестабильному содержанию серной кислоты в желобе;

Время кислотного погружения не должно быть слишком длительным, чтобы предотвратить окисление пластины; После использования в течение некоторого времени кислотный раствор должен быть мутным или слишком высоким содержанием меди, когда он должен быть заменен вовремя, чтобы предотвратить загрязнение поверхности гальванического медного цилиндра и пластины;

Здесь следует использовать серную кислоту класса C, pcb ся пластина покрыта медью: опять называется медь, пластина электричества,Panel - Пластинг

Роль и цель:

Защита только что осажденной тонкой химической меди от окисления химической меди кислотой и ее добавления гальваническим покрытием до определенной степени

технологические параметры, связанные с полным покрытием медью:

Основными ингредиентами желоба являются сульфат меди и серная кислота, использование высококислотной и низкомедной формулы для обеспечения равномерного распределения толщины пластины при гальваническом покрытии и возможности глубокого покрытия глубоких отверстий; Содержание серной кислоты в основном составляет 180 г / л, в большинстве - 240 г / л; Содержание сульфата меди, как правило, около 75 г / л, в другой желобочной жидкости добавляется небольшое количество ионов атмосферы, в качестве вспомогательного глянцевого агента и медного фотоагента в сочетании с эффектом блеска: добавление медного фотоагента или количество открытого цилиндра обычно составляет 3 - 5 мл / л, добавление медного фотоагента, как правило, в соответствии с методом килоампа для пополнения или в соответствии с фактическим эффектом производства пластины; Электрический ток для полного покрытия обычно рассчитывается путем умножения 2 ампер / м2 на площадь покрытия на панели, для полного покрытия, т. е. длина пластины dm × Ширина DM × Два. × 2A / DM2; Температура медного цилиндра поддерживается при комнатной температуре, общая температура не превышает 32 градусов, мультиконтроль на 22 градуса, поэтому летом из - за слишком высокой температуры медный цилиндр рекомендуется установить систему управления температурой охлаждения;

Техническое обслуживание:

Ежедневное своевременное пополнение медного люминесцентного агента в соответствии с килоарм - часами с добавлением 100 - 150 мл / КАХ; Проверьте, работает ли фильтрующий насос нормально. Наличие утечки воздуха; каждые 2 - 3 часа чистить катодный токопроводящий стержень чистой влажной тряпкой; Еженедельно регулярно анализируйте содержание сульфата меди в медном цилиндре (1 раз в неделю), серной кислоты (1 раз в неделю), ионов хлора (2 раза в неделю) и регулируйте содержание фотоагента с помощью испытания в желобе Холла. Своевременное пополнение соответствующего сырья; Еженедельно чистить анодные опоры, электрические соединения на обоих концах цистерны. Своевременное пополнение анодных медных шариков в титановой корзине с низким током 0. Два - ноль. 5ASD электролиз 6 - 8 часов; Ежемесячно следует проверять, поврежден ли анодный титановый мешок корзины, поврежденный должен быть своевременно заменен; И проверьте, не накапливается ли анодная грязь на дне анодной титановой корзины, если да, ее следует своевременно очистить; И непрерывно фильтровать углеродным сердечником в течение 6 - 8 часов, в то же время электролитическое обеззараживание при низком токе: каждые полгода или около того в зависимости от состояния загрязнения желоба, чтобы решить, требуется ли большая обработка (порошок активированного угля); Каждые две недели необходимо менять фильтры фильтрующих насосов;

Большой процессор:

А. Удалите анод, вылейте анод, очистите анодную пленку анодной поверхности и поместите ее в бочку, упакованную с медным анодом, с микротравителем, чтобы грубо выровнять поверхность угла меди до равномерно розового цвета, промыть и высушить, положить в титановую корзину, квадрат в резервуар для кислоты.

В. Поместить анодную титановую корзину и анодный мешок в 10% щелочной раствор для погружения в течение 6 - 8 часов, промыть и высушить водой, а затем пропитать 5% разреженной серной кислотой, после промывки водой высушить резерв;

С. Перевод жидкости в цистерну резервуара, добавление 30% перекиси кислорода 1 - 3 мл / л, начало нагрева, ожидание температуры около 65 градусов, открытие воздуха для перемешивания, изоляция воздуха для перемешивания в течение 2 - 4 часов;

D. Выключите перемешивание воздуха, нажмите 3 - 5 г / л, чтобы медленно растворить активный порошок углерода в желобчатой жидкости, после полного растворения, включите воздух и перемешайте, так что изоляция 2 - 4 часа;

Е.Выключить перемешивание воздуха, подогреть, чтобы активный порошок углерода медленно осаждался до дна желоба;

F.Температура ожидания опускается примерно до 40 градусов, с помощью 10um PP - фильтра добавляется жидкость из фильтра порошкового фильтра в чистую рабочую ванну, открывается воздух для перемешивания, помещается в анод и подвешивается в электролитическую пластину. 5ASD Электролиз с низкой плотностью тока 6 - 8 часов.

G.После лабораторного анализа отрегулируйте содержимое разреженной кислоты, сульфата меди и ионов хлора в желобе до нормального эксплуатационного диапазона; Добавление фотоагента по результатам испытаний в желобе Холла; H Электролиз может быть остановлен после того, как лист электролитической пластины будет равномерно окрашен. 5ASD плотность тока обрабатывается электролитической пленкой в течение 1 - 2 часов, пока на аноде не образуется слой равномерно плотной черной фосфорной пленки с хорошей адгезией; Попробуйте OK. Достаточно; В анодных медных шариках содержится от 0,3 до 0,6% фосфора, основная цель - снизить эффективность растворения анода и уменьшить производство медного порошка.

При дополнительном лекарственном препарате, если добавка больше, как сульфат меди, серная кислота; После добавления следует провести электролиз низкого тока; При добавлении серной кислоты следует позаботиться о безопасности, а при увеличении добавки (более 10 литров) ее следует добавлять несколько раз медленно; В противном случае это приведет к высокой температуре жидкости в желобе, ускоренному разложению фотоагента, загрязняющей жидкость в желобе.

Особое внимание следует уделять добавлению ионов хлора, так как содержание ионов хлора особенно низкое (30 - 90 ppm), добавка должна быть точно взвешена с помощью измерительной трубки или чашки, прежде чем ее можно добавить; 1 мл соляной кислоты содержит около 385 ppm ионов хлора, фармацевтические добавки формулы расчета сульфата меди (в кг) = (75 - X) × Объем желоба (л) / 1000 серная кислота (в единицах: л) = (10% - X) g / L × Объем желоба (литр) или (в единицах: литр) = (180 - X) g / L × Объем желоба (литр) / 1840 соляная кислота (в единицах: мл) = (60 - X) ppm × Объем желоба (л) / 385

Кислотное обезжиривание

Цель и действие: удалить оксид с медной поверхности линии, остаточный клей из чернил, чтобы обеспечить связь между медью и графическим гальваническим покрытием медью или никелем.

Помните, что здесь используется кислотный обезжиривающий агент, почему бы не использовать щелочной обезжиривающий агент и щелочной обезжиривающий агент лучше, чем кислотный обезжиривающий агент? В основном из - за того, что графические чернила не являются щелочными, они могут повредить графические линии, поэтому перед нанесением графического гальванического покрытия могут использоваться только кислотные дегидраторы.

При производстве достаточно контролировать концентрацию и время обезжиривания, концентрация обезжиривающего агента около 10%, время гарантировано в течение 6 минут, время немного больше не будет иметь неблагоприятных последствий; Замена желобчатой жидкости также в соответствии с 15 м2 / л рабочей жидкости, добавка в соответствии с 100 м2 0. Пять - ноль. 8 л;

Микроэрозия

(1) Цель и действие: очистка медной поверхности грубой линии для обеспечения сцепления между графическим гальваническим покрытием меди и первичной медью;

(2) Микроэрозионный агент в основном использует персульфат натрия, скорость грубости стабильна и равномерна, промывка воды лучше, концентрация персульфата натрия обычно контролируется около 60 г / л, время контроля около 20 секунд, добавление препарата в соответствии с 100 квадратных метров 3 - 4 кг; Контроль содержания меди ниже 20 г / л; Другие обслуживающие цилиндры имеют ту же микроэрозию, что и погруженная медь.

Выщелачивание кислотой

Действие и цель удаления оксида пластины, активированной пластины, общая концентрация 5%, некоторые остаются около 10%, в основном для предотвращения влаги, чтобы привести к нестабильному содержанию серной кислоты в желобе;

Время кислотного погружения не должно быть слишком длительным, чтобы предотвратить окисление пластины; После использования в течение некоторого времени кислотный раствор должен быть мутным или слишком высоким содержанием меди, когда он должен быть заменен вовремя, чтобы предотвратить загрязнение поверхности гальванического медного цилиндра и пластины;