Входящий контроль процесса SMT

Поскольку в процессе SMT-производства платы, печать пастой, работа машины размещения, обратная сварка печи должны быть классифицированы как одна из ключевых операций, таким образом, описание начинается с проверки получения товара в процессе SMT-обработки.

Проверка перед сборкой (входной контроль)

1.Метод проверки

Методы контроля в основном включают визуальный контроль, автоматический оптический контроль (AOI), рентгеновский контроль и ультразвуковой контроль, оперативный контроль, функциональный контроль, сорт.

1) визуальная проверка означает метод проверки качества сборки непосредственно с помощью визуальных глаз или с помощью таких средств, как лупы, микроскоп.

2) Автоматическая оптическая инспекция (AOI), в основном для технического контроля: послепечатный контроль, контроль качества после установки и послесварочный контроль после пайки паяльной печью. Автоматические оптические инспекции используются для замещающего визуального контроля: Рентгеновский и ультразвуковой анализы в основном используются для BGA, CSP и инвертированной проверки точки сварки чипа.

3) оборудование для испытаний в режиме он - лайн использует специальные методы изоляции для испытания резисторов, конденсаторов, индуктивности, полярности прибора и таких параметров, как короткое замыкание (мост), разомкнутое (разомкнутое) соединение, а также для автоматической диагностики ошибок и неисправностей, обнаруживаемых и распечатанных ошибок и препятствий.

4) Функциональный тест используется для тестирования электрических функций и проверки платы поверхностного монтажа. функциональный тест заключается в сборке панели или стола на поверхности. ввод телекоммуникационного номера на плату поверхностного монтажа, а затем проверить выходной сигнал в соответствии с требованиями дизайна функционального органа. Большинство функциональных тестов имеют диагностические программы, которые могут выявлять и определять неисправности. Однако стоимость оборудования для функционального тестирования относительно высока. Простейший функциональный тест заключается в подключении поверхностной платы к соответствующей цепи оборудования, чтобы проверить, может ли устройство работать нормально. Этот метод прост и требует меньших инвестиций, но он не может автоматически диагностировать неисправности.

Какой метод будет использоваться, следует определять в зависимости от конкретных условий производственной линии SMT каждого подразделения и плотности сборки платы поверхностного монтажа.

2.проверка материалов

Контроль поступления товаров является первым условием обеспечения качества поверхностной сборки. Качество компонентов, печатной платы и материалов для поверхностного монтажа напрямую влияет на качество сборки плат поверхностного монтажа. Поэтому электрические параметры компонентов и паяемость паяльных наконечников и штырьков; производительность конструкции печатных плат и паяемость площадок; паяльная паста, наклейка, стержнеобразный припой, поток, чистящее средство Качество материалов для поверхностного монтажа должно иметь строгую систему входного контроля и управления.

3.Проверка компонентов поверхностного монтажа (SMC/SMD)

главный контрольный элемент сборки: свариваемость, копланарность и доступность выводов должны отбираться контрольным отделом. свариваемость деталей может быть проверена с помощью щипцов из нержавеющей стали, прикрепленных к основной части деталей и погруженных в оловянную емкость при температуре 235 ± 5°C или 230°C ± 5°C. извлекается со скоростью 2 ± 0,2 секунды или 3 ± 0,5 секунды и проверяется под микроскопом в 20 раз. сварной конец. 90% сварных концов агрегата необходимо увлажнять оловом. в качестве технологического цеха можно провести следующие визуальные проверки:

1) визуально или с помощью лупы проверять, окисляются ли сварные наконечники или поверхность пят узла и имеются ли загрязняющие вещества.

2) номинальное значение, размер, модель, точность и внешний размер сборки должны соответствовать технологическим требованиям продукта.

3) пятки SOT и SOIC не должны деформироваться. для многоступенчатых приборов QFP с расстоянием выводов менее 0,65 мм сопутствующая поверхность выводов должна быть не менее 0,1 мм (оптическая проверка осуществляется с помощью дискового устройства).

4) для продукции, требующей очистки, маркировка после очистки деталей не снимается и не влияет на производительность и надежность деталей (после очистки визуальный осмотр).

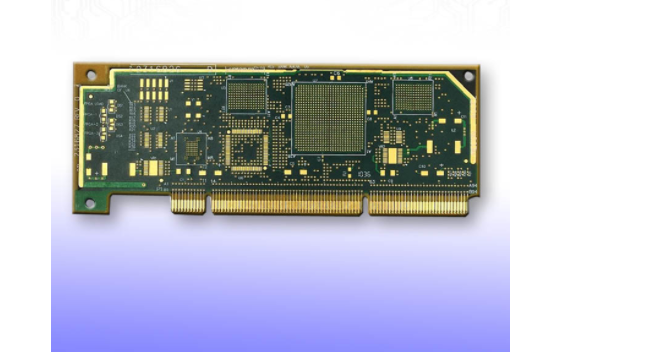

4.Проверка печатных плат

1) рисунок и размер паяльной плиты ПКБ, сварочная маска, шелковая сетка и параметры проходного отверстия должны соответствовать требованиям конструкции печатных плат SMT. (например, проверьте, является ли разумным расстояние между паяльными дисками, печатает ли экран на паяльном диске, произвело ли оно отверстие на паяльном диске и т.д.

2) Внешние размеры печатной платы должны быть одинаковыми, а внешние размеры, монтажное отверстие и контрольные метки печатной платы должны соответствовать требованиям производственного оборудования.

3)Печатная плата с допустимым размером деформации:

Upward/выпуклая поверхность: максимум 0.2 мм/5 мм, максимальная длина 0.5 мм/общая длина печатная плата.

вниз/concave surface: maximum 0.2mm/5Omm, максимальная длина 1.5mm/вся печатная плата.

4)Проверьте, не загрязнена ли печатных плат и не сырая ли она.