Why do I need to have test points on the PCB?

некоторые люди могут спросить:плата PCB design: Why do I need to have test points on the PCB?"возможно, они все еще немного озадачены. I remember that when I first worked as a process engineer in a PCBA processing plant, Я спросил многих людей об этом полигоне, чтобы понять его. Basically, установка контрольной точки для проверки соответствия и свариваемости элементов на платы. For example, если необходимо проверить сопротивление на платы, Простейший метод измерения с помощью миллиметра. Вы можете понять его, измерив обе стороны. Ниже приводится подробная информация:

дизайн платы PCB: зачем нам нужна контрольная точка на PCB?

However, на заводе массового производства, there is no way for you to use an electricity meter to slowly measure whether each resistance, емкость, inductance, даже схемы IC на каждой цепи верны. So there is the so-called ICT (In -Circuit-Test) The emergence of automated test machines, which use multiple probes (generally called "Bed-Of-Nails" fixtures) to simultaneously contact all the parts on the board that need to be measured. затем производится последовательное измерение характеристик этих электронных узлов с помощью программного управления в последовательном порядке. обычно, it only takes about 1 to 2 minutes to test all the parts of the general board, зависит от количества деталей на платах. It is determined that the more parts, Чем дольше.

Однако если эти зонды вступают в непосредственный контакт с электронными частями платы или со швами, то они могут раздавить некоторые электронные компоненты, что будет контрпродуктивным. Поэтому умные инженеры изобрели "испытательную точку", которая находится на обоих концах деталей. Кроме того, при отсутствии сварочного фотошаблона (маски) для испытания зонд может контактировать с этими точками, а не с электронными элементами, которые подлежат измерению.

В начале войны проектирование PCB, there were traditional plug-ins (DIP). мы действительно использовали ножки деталей в качестве контрольной точки. Because the solder feet of traditional parts were strong enough, Они не боятся игл, but there were often probes. неправильное суждение о нежелательном контакте, because after general electronic parts undergo wave soldering or SMT tin, остаточная плёнка флюса обычно образуется на поверхности припоя, and the resistance of this film is It is very high, это обычно вызывает плохой контакт зонда. Therefore, В то время часто видели опытных операторов на производственных линиях, often holding an air spray gun to blow desperately, или протирать спиртом все эти места.

На самом деле, the test points after wave soldering will also have the problem of poor probe contact. потом, after the popularity of SMT, the misjudgment of the test was greatly improved, and the application of test points was also given a great deal of responsibility, Поскольку детали SMT обычно очень хрупкие, не могут выдержать давление прямого контакта испытательного зонда. Использовать точку теста. This eliminates the need for the probe to directly contact the parts and their solder feet, Это не только защищает деталь от повреждений, но также косвенно значительно повышает надежность тестирования, за меньшее количество ошибок.

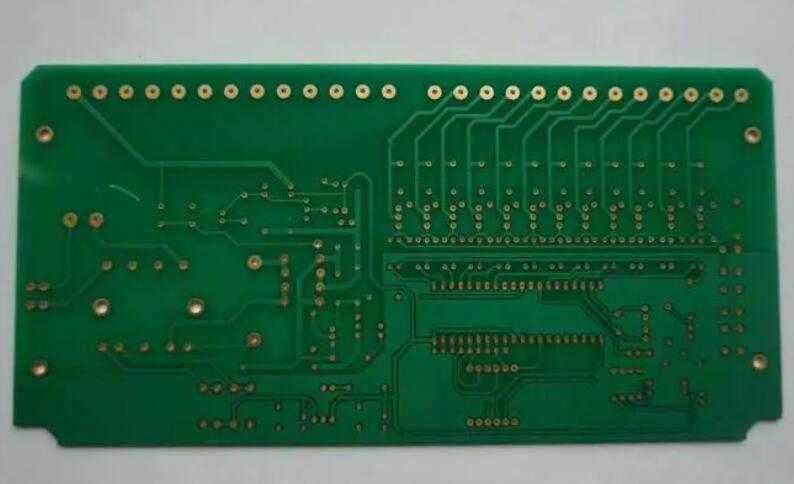

Однако с развитием технологии PCB становится все меньше и меньше. уже немного трудно выдавить так много электронных деталей на маленькой панели цепи. Таким образом, вопрос о том, чтобы занять место в схеме на испытательной точке, часто возникает при проектировании. с обрабатывающей промышленностью был конкурс на вырубку реки, но эта тема будет обсуждаться позднее, когда появится возможность. внешний вид испытательной точки обычно круглый, так как зонд также круглый, который легче производить и сближать с соседними зондами, что увеличивает плотность игл в иглах.

для испытания схемы с помощью игольчатой кровати имеются некоторые ограничения, присущие этому механизму. например, минимальный диаметр зонда имеет определенные ограничения, и игла с небольшим диаметром легко ломается и повреждается.

The distance between the needles is also limited, Потому что каждая игла должна выходить из норы, задний конец каждой иглы необходимо сварить плоским кабелем. If the adjacent holes are too small, Помимо зазора между иглами, есть проблема короткого замыкания контактов, and the interference of the flat cable is also a big problem.

игла не может быть вставлена в какую - то высокую часть. If the probe is too close to the high part, риск столкновения с верхними частями и причинения ущерба. In addition, Потому что высокая часть, обычно необходимо перфорировать в иголках для испытания приспособлений, чтобы избежать этого, which indirectly makes it impossible to implant the needle. испытательная точка для всех компонентов становится все труднее разместить на устройстве плата PCB.