Otik tahtadan devre örneklerini göstermeye kadar basılı devre tahtasının süreci fiziksel ve kimyasal reaksiyonun kompleks bir sürecidir. Şu anda, basılı devre tahtası (PCB) işleme tipik süreci "grafik elektroplatma metodu" kabul ediyor. Yani, basılı devre tahtasının dışarıdaki katında tutulacak bakar yağmur üzerinde, devenin grafik bir parçası, sonra da bakar yağmurunun geri kalanı kimyasal olarak kodlandırılmış.

Devre tahtası etkisi türleri

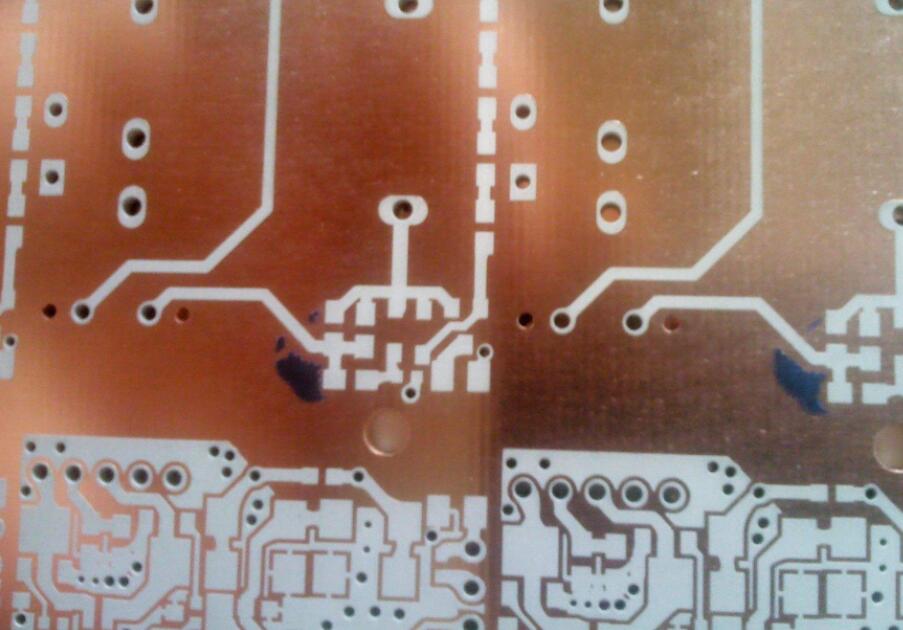

Yazılı devre tahtasında iki katı bakra olduğunu belirtmeli. Dışarı katı etkileme sürecinde sadece bir katı bakra tamamen etkilenmeli ve diğerleri son gerekli devre oluşturacak. Bu tür örnek patlaması, bakar patlama katmanın sadece ön katmanın karşı katmanın altında bulunduğu şekilde karakter edildi.

Başka bir süreç ise bütün basılı devre tahtası bakıyla dağıtılır ve fotosensitiv film dışında sadece kalın ya da limin karşı katı. Bu süreç "bütün tahta bakra taraması süreci" denir. Şablon patlaması ile karşılaştırıldığında, en büyük tahta bakra patlaması, tahta yüzeyindeki her yerde bakra iki kez katlanması gerektiğini ve etkileme sırasında kodlanması gerektiğini söylüyor. Bu yüzden, kablo genişliği çok iyi olduğunda, bir dizi sorunlar oluşacak. Aynı zamanda, yan korozyon çizginin eşitliğine ciddi etkileyecek.

Bastırılmış devre tahtasının dış devreğinin işleme teknolojisinde, başka bir yöntem, metal kaplaması korozyon dirençli katı olarak fotosensitiv film kullanmak. Bu metod iç katı etkileme sürecine çok benziyor. İçindeki katı üretim sürecindeki etkinliği anlatabilirsiniz.

Şu anda, tin ya da lead tin en sık kullanılan rezistenci katı, ammonik etchant etchant sürecinde kullanılan en yaygın kullanılan bir kimyasal çözüm, tin ya da lead tin ile kimyasal tepki yok. Ammonia etchant genellikle amonyak/amonyak kloride etkinlik çözümüne benziyor.

Ayrıca, pazarda amonyak/amonyak sulfate etkinlik çözümü de satın alınabilir. Sulfate tabanlı etkileme çözümünde bakır kullanılan sonra elektroliz tarafından ayrılabilir, böylece yeniden kullanılabilir. Düşük korozyon hızı yüzünden genellikle gerçek üretimde nadir, ama hlor boş etkinliğinde kullanılacağını bekliyor.

Biri sülfürik asit hidrogen perokside etchant olarak dış örneğini etkisiyle etkisiyle etkisiyle etkisiyle etkisiyle etkisiyle etkisiyle etkilemeye çalıştı. Ekonomi ve sıvı tedavi içeren birçok sebep yüzünden bu süreç ticari anlamda geniş olarak kullanılmadı. Ayrıca, sülfürik asit hidrogen perokside, lider tin diren katmanın etkisi için kullanılamaz, ve bu süreç PCB dış katmanın üretiminin en önemli yöntemi değil, bu yüzden çoğu insan nadiren ona dikkat veriyor.

Bastırılmış devre masası etkileyici kalite ve mevcut sorunlar

Özellikle etkilenme için temel gerekli, direnç katı altında dışında bütün bakra katlarını tamamen kaldırmak. Kesinlikle konuşurken, eğer doğru olarak tanımlanmalıysa, etkileme kalitesi yönetici çizgi genişliğinin ve yandan korozyon derecesini dahil etmelidir. Ağımdaki koroziv çözümün içeren özellikleri yüzünden, sadece aşağı değil, aynı zamanda sol ve sağ yönlere etkileyebilir, yandan korozyon neredeyse boşalmaz.

Yan etkisi problemi genellikle parametreleri etkisinde tartışılır. Bu taraf etkileyici genişliğine etkileyici derinliğine oran olarak tanımlanır. Bu etkileyici faktörü denir. Bastırılmış devre endüstrisinde, 1:1'den 1:5'e kadar geniş farklı. Görünüşe göre, küçük bir taraf etkinlik derecesi veya düşük etkinlik faktörü en tatmin edici.

Etkileme ekipmanının yapısı ve farklı komponentler ile etkileme çözümü etkileme faktörü ya da yandan etkileme derecesini etkileyecek, ya da optimistik bir kelime olarak kontrol edilebilir. Bazı ilaçlar taraf korozyon derecesini azaltır. Bu ilaçların kimyasal oluşumu genellikle bir ticaret sırrıdır ve programcıları bunu dış dünyaya a çıklamıyor.

Birçok şekilde, basılı devre tahtası etkinlik makinesine girmeden önce etkinlik kalitesi uzun süredir oluştu. Çünkü çeşitli işlemler veya basılı devre işlemlerinin arasında çok yakın bir iç ilişki var, diğer işlemler tarafından etkilenmeyen ve diğer işlemlere etkilenmeyen bir süreç yok. Önceki film çıkarma sürecinde veya daha fazlasında etkileme kalitesi olarak tanımlanan bir sürü sorunlar var.

Dışarı grafiklerin etkinleştirme süreci için, sonunda bir sürü sorunlar içinde yansıtılır çünkü "dönüştürülen akışı" görüntüsü çoğu basılı devre masası sürecinden daha önemlidir. Aynı zamanda, bu da etkilenme film in yapışmasından ve fotosensitiviteden başlayan uzun süreç süreçlerin son adımı olduğu için. Sonra dışarıdaki örnek başarıyla taşındı. Daha fazla bağlantılar, problemlerin olasılığı daha büyük. Bunu basılı devre üretimi sürecinde çok özel bir aspekt olarak kabul edilebilir.

Teorik olarak, yazılmış devre tahtası etkileme sahasına girdikten sonra, grafik elektroplatıcı tarafından yazılmış devre işleme sürecinde ideal durum olmalı: elektroplatıcıdan sonra bakar, tin ya da bakar'ın toplam kalınlığını ve lead tin'in elektroplatıcı dirençli foto çekiminin kalınlığını aşmaması gerekmez. Bu yüzden, film in her iki tarafındaki "duvarlar" tarafından tamamen bloklanmış ve içerisinde yatılmış. Fakat gerçek üretimde, dünyanın bütün parmak devre tahtalarının plakanı örnekleri elektroplatıcıdan sonra fotosentik örneklerinden daha kalın. Elektroplatlama bakra ve lead tin sürecinde, çünkü kaplama yüksekliğinin fotosensitiv filminden fazla, çevrili toplama treni var ve sorun çıkar. Çizginin üstünde kaplanmış kalın ya da kalın dirençli katı iki tarafa "kenar" oluşturmak için uzanır, fotosensitiv filmin küçük bir parçasını "kenar" altında kaplıyor.

Filmi kaldırırken fotosensitiv filmi tamamen kaldırmak imkansız olur. "kalıcı lepin" küçük bir parçasını "kenarın altında bırakıyor. "Geri kalan parçası" ya da "geri kalan film" direniğin "kenarı" altında kalmış durumda tamamen etkilenmeyecek. İki tarafta etkilendikten sonra, çizgi boşluğunu azaltıp, A Partinin ihtiyaçlarını yerine getirmeyen ve hatta reddedilebilir. Kaçırma yüzünden PCB devresinin üretim maliyeti çok artırılacak.

Ayrıca, birçok durumda, tepki yüzünden çözüm oluşturuyor. Bastırılmış devre masası endüstrisinde, kalan filmler ve bakar da koroziv makinenin bulmacasında ve asit dirençli pumpuğunda birleşebilir. Bu yüzden tedavi ve temizleme için kapanmaları gerekiyor, bu yüzden çalışma etkiliğine etkileyici etkileyici bir şekilde etkileyici bir çözüm ve blok olabilir.

Koroziv çözümüyle ekipman ayarlama ve etkileşim

Ammonik etkisi, basılı devre tahtası işlemlerinde ince ve karmaşık bir kimyasal reaksiyon sürecidir. Bu kolay bir iş. İşlemin ayarlandığında, sürekli üretim yapılabilir. Anahtar şu ki makine başladığında sürekli çalışma durumu tutması gerekiyor ve durmaması gerekiyor. Etkileme süreci ekipmanın iyi çalışma durumunu büyük ölçüde bağlı. Şu anda ne tür etkileme çözümünün kullanılmasına rağmen, yüksek basınç fırlatma kullanılması gerekiyor ve düzgün hatlar tarafını ve yüksek kaliteli etkileme etkisini elde etmek için, bozulma yapısı ve fırlatma modusu kesinlikle seçilmelidir.

İyi yan etkileri almak için, farklı bir sürü teori ortaya çıktı, farklı tasarım metodları ve ekipman yapıları oluşturuyor. Bu teoriler genelde oldukça farklı. Fakat etkileme konusundaki tüm teoriler en temel prensipi, yani metal yüzeyi mümkün olduğunca kısa sürede taze etkileme çözümüyle iletişim altında tutuyor. Etkinleştirme sürecinin kimyasal mekanizma analizi de yukarıdaki görünümü doğruluyor. Ammonik etkisinde, diğer tüm parametreler değişmediğini tahmin ediyoruz, etkinlik oranı etkinlik çözümünde çoğunlukla amonyak (NH3) tarafından belirlenir. Bu yüzden, taze çözüm ve etkilenmiş yüzeyi arasındaki etkileşim etkilemesi için iki ana amaç var: birisi yeni üretilmiş bakra jonlarını çıkarmaktır; İkincisi, reaksiyon için gerekli amonyak (NH3) sürekli sunmak.

Bastırılmış devre endüstrisinin geleneksel bilgisinde, özellikle bastırılmış devre dışı maddelerin temsilcisi, ammonik etkin çözümünde monovalent baker ion içeriğin in içeriğinin azalttığını, bu deneyimler tarafından onaylandığı reaksiyon hızını daha hızlı olarak tanınıyor. Aslında, birçok amonyak etchant ürünlerinde özel koordinasyon grupları vardır (bazı kompleks çözücüler), monovalent baker yonlarını azaltmak için kullanılır (bunlar yüksek reaksiyon yeteneği ile ürünlerinin teknik sırları). Görülebilir ki, monovalent bakra jonların etkisi küçük değil. Eğer monovalent bakra 5000 ppm'den 50 ppm'e düşürürse etkileme oranı ikiden fazla olacak.

Çünkü etkileyici tepki sürecinde büyük bir sürü monovalent baker ions oluşturulmuş ve çünkü monovalent baker ions her zaman karmaşık amonyak grupu ile birleştirilir, içeriklerini sıfır ile yaklaştırmak çok zor. Monovalent bakır, atmosferdeki oksijen eylemi üzerinden monovalent bakır dönüştürerek çevirebilir. Yukarıdaki amaçları yayılarak başarılabilir.

Bu havayı etkileme kutusuna geçirmek için çalışan bir sebep. Ancak, eğer çok fazla hava varsa, çözümüzde amonyak kaybını hızlandırar ve pH değerini azaltır, bu hâlâ etkinlik oranını azaltır. Çözümlerde Amoniya da kontrol edilmeli. Bazı kullanıcılar temiz amonyak geçme yöntemini etkinlik depo tank ına kullanır. Bunu yapmak için pH metre kontrol sistemi eklenmeli. Otomatik ölçülü pH sonuçları verilen değerden daha düşük olduğunda çözüm otomatik olarak eklenilecek.

Kimyasal etkileme alanında (fotokemik etkileme veya PCH olarak bilinen) araştırma çalışmaları başladı ve makine yapısının etkileme sahnesine ulaştı. Bu yöntemde kullanılan çözüm divalent bakır, ammonik bakır etkisi değil. Büyük ihtimalle basılı devre endüstrisinde kullanılacak. PCH endüstrisinde, etkilenmiş bakır yağmurunun tipik kalınlığı 5-10 mil ve bazı durumlarda oldukça büyük. Parametrlerin etkilenmesi gerekçeleri genellikle PCB endüstrisindekilerden daha sert.

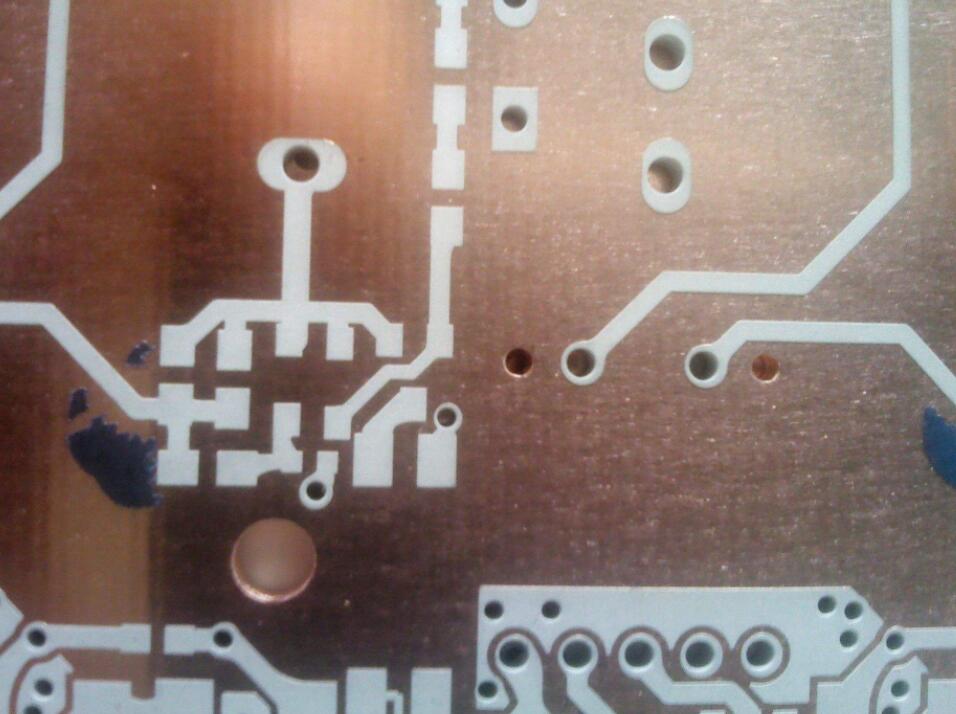

Yüksek ve aşağı tabak yüzeylerinde, ön kenarın etkileyici durumları ve sonraki kenarın farklıdır.

Üst tabak yüzeyinin etkilenmesi kalitesiyle ilgili büyük bir sürü sorunlar. Bunu anlamak önemli. Bu sorunlar, etchant tarafından oluşturduğu koloidal yapıların etkisinden çıkıyor. Bakar yüzeyinde koloidal depozitler, bir taraftan, jet gücünü etkiler, diğer taraftan, taze etkileme çözümünün yenilemesini bloklar ediyor ve etkileme hızını azaltıyor. Çap tahtasının üst ve aşağı grafiklerinin etkileme derecesi farklıdır. Bu da basılı devre tahtasının ilk parçasını etkinlik makinesinde tam veya kolay etkilenmek için kolay yapar, çünkü toplama o zamanda oluşturulmadı ve etkinlik hızı hızlı. Gerçekten, basılı devre tahtasının arkasına girdiği bölüm, toplama oluşturuldu ve etkileme hızı yavaşlandırıldı.

Eşleştirme ekipmanlarının mantığı

Eşleştirme ekipmanlarının koruması için anahtar faktörü, bozluğun engellenmeden temiz ve temiz olmasını sağlamak. Blok veya sıkıştırma, jet basıncısı altında düzeni etkileyecek. Eğer bozlu temiz değilse, tüm basılı devre tahtasını boşaltır.

Açıkçası, ekipmanın tutuklaması, bozlu dahil hasarlı ve giyinmiş parçaları değiştirmek. Bulmaca da giysilerin sorunu var. Ayrıca, daha önemli sorun şu ki, etkileri boşaltmadan saklamak, bu da birçok durumda olabilir. Çok fazla katlanma toplaması etkileme çözümünün kimyasal dengesini bile etkileyecek. Aynı şekilde, etkinlik çözümünde aşırı kimyasal dengelenme varsa, çözüm daha ciddi olacak. Kıpırdama ve toplama sorunu fazla empati edilemez. Bir keresinde büyük bir miktar sıkıştırma aniden etkileyici çözümünde oluştuğunda, genelde çözümün dengesinin yanlış olduğu bir sinyaldir. Bu güçlü hidrohlor asit ile düzgün temizlenmeli ya da çözümüne eklenmeli.

Geri kalan filmler de patlamaları oluşturabilir. Çok küçük bir miktar geriye kalan film etkinlik çözümünde çözülür ve sonra bakar tuz kesilmesi oluşturur. Geri kalan film tarafından oluşturduğu bölüm önceki film çıkarma sürecinin tamamlanmadığını gösteriyor. Zavallı film çıkarması sık sık sık kısım filminin sonuçlarıdır.