SMT patch işlemesinde yazılmış solder yapıştırmasının süreci akışı: bastırma makinesi yazdırma solder yapıştırma kalitesi kontrol-temizleme ve bitirmeden önce çalışma parametrelerini ayarlama.

İşlemin adımları ve tanıtımı böyle:

(1) Bastırmadan önce hazırlık.

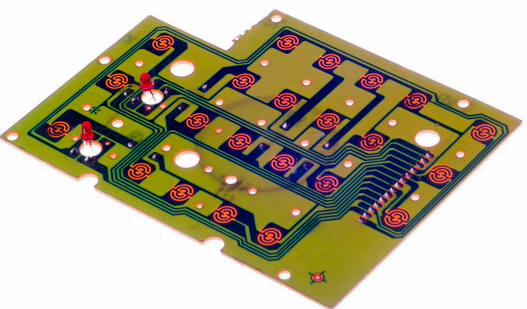

İlk kontrol etmek için çalışan voltaj ve hava basıncı yazdırılması. ürünün s üreç gerekçelerini anlayın; PCB devre tahtası ürünlerinin kalifikasyon sertifikasını araştırın. Eğer PCB devre tahtası üretim tarihi 6 aydan fazla olursa, PCB devre tahtası kurulmalı ve kurutmalı. Temperatura 125 derece Celsius/4h, genellikle daha önceki gün; Solder pastasının üretim tarihinin 6 ay içinde olup olmadığını ve marka belirlenmesinin şu anda üretim ihtiyaçlarına uyup olmadığını ve stensil bastırma solder pastasının viskozitliğinin 900-1400Pa olup olmadığını kontrol edin. En iyisi, dondurumdan çıktıktan sonra, en azından 2 saat boyunca oda s ıcaklığında yenilenmeli ve sonra kullanılması için tamamen aynı şekilde ayarlanmalıdır. Yeni etkinleştirilmiş sol pastası, açma tarihi ve kullanıcı adıyla tank ın kapağında işaretlenmeli; Şablon şu anda üretilen PCB devre tahtasıyla uyumlu olup olmadığını kontrol edin, pencerenin blok edilmiş olup olmadığını ve görünüşe doğru olup olmadığını kontrol edin.

(2) Bastırma basının çalışma parametrelerini ayarlayın.

Güç ve hava kaynağını açtıktan sonra, bastırma makinesi açık duruma (başlangıç) girer. Yeni üretilen PCB devre tahtası için, PCB devre tahtasının uzunluğu, genişliği, kalınlığı ve pozisyon kimliği işareti (Mark) ile ilgili parametreleri ilk girmesi gerekir. Mark PCB devre masası işleme hatalarını düzeltebilir. İşaret görüntüsü oluşturduğunda görüntü a çık, kenarlar yumuşak ve kontrast güçlü. Aynı zamanda, bastırma makinesinin çeşitli çalışma parametreleri, bastırma sırası, squeegee çalışma hızı, PCB devre masası yüksekliğini ve örnekleri Bölüm hızı, örnek temizleme zamanları ve metodları gibi bağlantılı parametrelerin sayısı dahil olmalı.

Parametrler ayarlandıktan sonra, şablona koyulabilirler. PCB devre tahtasını örnek penceresinin pozisyonunu ve PCB devre tahtasının yerleştirme örneklerinin belli bir menzil içinde tutmak için yazdırma makinesinin çalışma platformuna taşıyın (makine otomatik olarak tanıyabilir). PCB devre tahtasının kalıntısı 0,5 mm'den az olduğunda, taraf düzeltme yöntemi kabul edilir. PCB devre tahtasının deformasyonuna sebep olacak. Bu durumda, vakuum PCB devre tahtasının tersi tarafını yerleştirmek için kullanılabilir. Tıpkı yazdırma makinelerinin çalışma masası PCB devre masasını adsorbe için pozisyon destek tabağı vermelidir.

Sıça ğı kur ve dava çalışmasını yap. Bu zamanlar, PCB devre tahtası ve örnek genellikle "sıfır uzakta" tutmalı. İlk PCB devre tahtasında deney yazdırması yapın, bastırma etkisini kontrol edin ve PCB devre tahtası arasındaki pozisyonal ilişkisini ve X, F, Z ve θ dört tarafındaki örnek üzerinde düzenleyin ve örnek penceresinin ve PCB devre tahtası örneklerinin doğru düzenlenmesini fark edin, Ve ekipmanın en iyi yazdırma etkisini başarmak için tekrar uygulayın. Tamamen ayarlandıktan sonra, bağlı parametreleri ve PCB devre tahtası kodu kaydet. Tamamlandıktan sonra resmi yazdırmak için yeterince solder pastası koyabilirsiniz.

Yukarıdaki çalışma sıraları farklı makineler, yüksek derece otomatik makinesi çalışmak kolay ve bir kez başarılı olabilir.

(3) Çıkıcı pastasını bastırıyor.

Çıkıcı yapıştığında özel dikkati belirlenmeli: İlk defa kullanılan solder yapıştığı miktarı fazla olmamalı ve genellikle PCB boyutuna göre değerlendirilir. Referans miktarı şu şekilde: A5 format ı yaklaşık 200g'dir; B5 format ı yaklaşık 300g'dir; A4 format ı yaklaşık 350g. Kullanıldığı sırada, yeni solder pastasını yenilemek için özel dikkat verilmeli, solder pastasının yazdırma sırasında ilerleyebileceğini sağlamak için. Solder pastasını bastırırken çevre kalitesine özel dikkat edin: rüzgar, temiz, sıcaklık (23±3) derece Celsius, yaklaşık ısılık <70%.

(4) Yazım kalitesi kontrolü.

stensil bastırma kalitesinin incelemesi için bu aşamada kullanılan metodlar, genellikle görsel inceleme metodu ve iki boyutlu inceleme/üçboyutlu inceleme metodu dahil eder. Solder yapıştırma bastırma kalitesini kontrol ederken farklı kontrol araçları ve metodları komponentler türüne göre kullanılmalı ve görsel metodu (büyütme camı ile) kullanılmalı. QFP komponentleri ya da küçük topu üretimi içermeyen durumlar için uygun ve işletim maliyeti düşük. Ancak, verilerin güveniliği düşük ve kaçırılması kolay. Kompleksik PCB'leri bastırırken, bilgisayar anne tablosu gibi, görüntü kontrol en iyidir ve online testi en iyidir. Güvenilir yüzde 100. Sadece izleyebilir, ama işlem kontrolü için gerekli gerçek verileri de toplayabilir.

Müfettiş standartinin prensipi: iyi uzay bir QFP (0,5 mm) olduğunda, genelde tamamen kontrol edilmeli; İyi uzay QFP olmadığında, rastgele incelemeler gerçekleştirilebilir.

Inspeksyon standartları: şirket veya ST10670199 ve IPC standartlarından kurulan şirket standartlarına uygun.

Yazım kalitesi sorunları bulunduğunda makine kontrol etmek, nedenleri analiz etmek ve geliştirmek için önlemler almak için kapatılmalı. QFP parçalarını başarısız yapanlar suyunsuz alkol ile temizlenmeli ve sonra tekrar basılmalı.

(5) Temizle ve bitir.

SMT ürünü tamamlandığında ya da çalışma günü bittiğinde, şablon ve yazıcı temizlenmeli. Pencere bloklanırsa, pencerenin şeklini zarar vermek için zor metal iğnesini kullanmayın. Solder pastası başka bir konteynerde saklanır ve duruma göre yeniden kullanılmaya karar verilir. Şablon temizlendikten sonra, sıkıştırılmış hava ile temizlenmeli ve araç çantasında depolanmalı. Yayıcı da belirtilen yerde yerleştirilmeli ve kapı hasar etmemeli. Aynı zamanda makine kapatma durumuna dönmesine izin verin, güç ve hava kaynağını kapatın, çalışma kayıtlarını doldurun ve makine muhafızını gerçekleştirin.