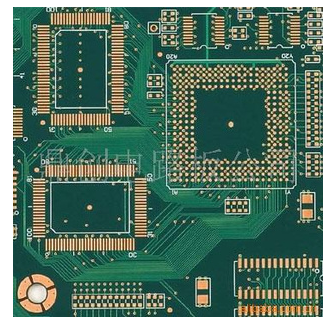

PCB fabrikasının koltuğun deliğinde bakra olmadığı neden

Farklı resin sistemlerinin, materyal substratlarının ve farklı resin sistemlerinin kullanımı, bakar depolaması sırasında ve bakar depolaması sırasında etkinleştirme etkisinde açık farklılıklar yaratacak. Özellikle, bazı CEM kompozit substratları ve yüksek frekans tahtaları gümüş substratları için özelliklerdir. Dönüş kurulu fabrikaları kimyasal bakır depozitlerini yaparken, onunla ilgilenmek için özel metodları kabul etmeleri gerekiyor. Normal kimyasal bakır depozitlerini kullanılırsa, bazen iyi sonuçları elde etmek zordur.

Önceden işleme sorunlarını aştır

Bazı substratlar suyu içebilir ve resin bir parçası süslenmeye basınca kötü tedavi edilir. Bu, sürüklemekte yetersiz resin gücünün yüzünden kötü sürükleme kalitesine sebep olabilir. Bu yüzden materyali açarken gerekli yemek gerçekleştirilmeli. Ayrıca, bazı çoklu katı tahtaları laminat edildikten sonra, PP hazırlığının temel materyal alanında kötü dalgalar kapatılması da olabilir. Bu da direkten bakı patlamasını etkileyecek, kaldırmayı ve aktif edilecek.

Zavallı sürükleme koşulları, genellikle delikte bir sürü resin tozu, zor delik duvarı, delikte ciddi yanmaklar, delikte yanmaklar, içindeki baker yağmalarının tırnakları, cam fiber bölgesinin parçalanmış bölümünün eşit uzunluğu, benzer kalite tehlikeli olabilir.

PCB düzeninde ve tasarımda, PCB tahta deliğinin bakra olmadığı neden

Mehanik olarak süslü yüzeydeki kirlenme ve porların yanık/önlerini çıkarmak üzere fırçalama tahtası yüzeydeki temizleme yapar. Çoğu durumda, porlarda toz temizliyor ve çıkarıyor. Özellikle, çarpma süreci olmadan iki taraflı panelleri tedavi etmek daha önemli.

Açıklamak için başka bir nokta var. Çıkarma süreciyle delikten çatlak ve toz çıkabileceğini düşünme. Aslında, birçok durumda, çöplük çıkarma sürecinin çok sınırlı toz tedavisi etkisi vardır çünkü tank sıvındaki toz küçük yapıştırıcı oluşturacak. Banyo çözümünü halletmek zor. Dönük duvarında adsorbe edilen mikeller delikteki tümörler oluşturabilir ve sonra işleme sırasında de delik duvarından düşebilir. Bu da delikteki noktaların bakra özgür olmasını sağlayabilir. Yüksek ve iki taraflı tahtalar konusunda, gerekli mekanik fırçalama ve yüksek basınç temizlemesi de gerekli, özellikle endüstri geliştirme trenlerinin yüzünde, küçük yetkili tahtalar ve yüksek aspekt proporsyonu tahtaları daha yaygın ve daha yaygın olacak. Bazen delikteki toz çıkarmak için ultrasyonik temizleme bile bir tren oldu.

Reaksiyonel ve uygun de-smear süreç delik ratio bağlantı gücünü ve iç katı bağlantısının güveniliğini büyük bir şekilde arttırabilir, fakat de-glue süreğinin ve ilişkili banyo sıvılarının kötü koordinasyonu de kaza sorunlarını da getirecek. Yeterince kaldırma, delik duvarındaki mikro delikler, yoksul iç katı bağlaması, delik duvarından ayrılması, delikleri, atıştırmak, etc. Çöplüklerin aşırı çıkarması da deliklerde, ağır deliklerde, cam fiber kesim noktalarında ve bakar içerisindeki katı şeklindeki delik karanlık bakının iç katı arasındaki ayrılığı kırır, delik bakının kırılmasını ya da kesilmesini sağlar, ya da patlama katı kırılmasını ve patlama katı stresi arttırır. Ayrıca yapıştırmak için birkaç tank arasındaki koordinat kontrol sorunu da çok önemli bir sebep.

Yeterince yükselmesi/titreme yetersiz kaldırmaya sebep olabilir; Kıpırdama/titreme değişiklikleri ve çoktan fıpırdam resini kaldırabilir, bakar depolandığında aktif edilecek ve depolanmış bakar aktif edilmeyecek, bakar depolanmış olsa bile. Sonraki süreç içinde resin batması ve delik duvarı ayrılması gibi değerlendirir; yapıştırma tank ı için, yeni tank ve daha yüksek işleme etkinliği de bazı monofonksiyonel resin, bifonksiyonel resin ve bazı üç fonksiyonel resin daha düşük derece bağlantı ile fazlasını çıkarabilir. Glue fenomeni delik duvarındaki cam fiber büyütüyor. Bardak fiber etkinleştirmek daha zor ve resin ile daha kötü bir bağı var. Bakar yerleştirildiğinden sonra, kimyasal bakar stresi arttırılacak ve ciddi olacak. Çünkü çok farklı bir yerleştirme altındaki mantığın yerleştirilmesi yüzünden. Bakar battıktan sonra delik duvarından düştükten sonra delik duvarındaki kimyasal bakıcının, sonraki delikteki bakıcı olmadığını açıkça görebiliyor.

Döşek bakra ile açık değil, devre kurulu fabrikasının halkına yabancı değil, nasıl kontrol edebiliriz? Çok meslektaşlar birçok kez sordu. Bir sürü parçalanma yaptım ama sorun hala tamamen iyileştirilemez. Her zaman tekrar tekrar ediyorum. Bugün bu süreç yüzünden neden oluyor ve yarın bu süreç yüzünden neden oluyor. Aslında kontrol etmek zor değil, ama bazı insanlar kontrol ve önlemek üzere ısrar edemez.

Aşağıdaki fikirler ve kontrol metodları PCB devre fabrikası tekniklerinin delik boş bakır açık devrelerinde. Delik özgür bakıcının sebebi bundan başka bir şey değil:

1. Toz delikleri veya kalın delikleri sürüyor.

2. Bakar batırdığında içki içinde balonlar var ve bakar delikte batmıyor.

3. Delirde devre mürekkep var, koruma katı elektrik olarak bağlantılı değil ve delik etkisinden sonra bakır özgür.

4. Delirdeki asit tabanının çözümü, bakır depoladığından veya tahta etkinleştiğinden sonra temizlenmiyor ve park zamanı çok uzun ve yavaş ısırma korozyonu oluşturuyor.

5. Mükemmel operasyon, mikro etkileme sürecinde çok uzun.

6. Sıçrama tabağının basıncısı çok yüksek (tasarım yumruklama deliğine çok yakın) ve ortası düzgün bağlantılı.

7. Elektro platlama kimyasallarının (tin, nickel) kötü girişi.

Bu 7 nedenleri, delik özgür bakır sorunu için iyileştirin:

1. Yüksek basınç suyu yıkama ve tozlara yakın olan deliklere çıkarma süreçlerini ekle (0,3mm ya da daha az aperture içeren 0,3mm gibi).

2. İçki etkinliğini ve şok etkisini geliştirir.

3. Yazım ekranını ve karşılaştırma filmini değiştirin.

4. Çamaşım zamanı uzat ve grafik aktarımını ne kadar saat tamamlamak için belirtin.

5. Zamanlayıcı ayarlayın.

6. Patlama kanıtlı deliklerini arttır. Tahtadaki gücü azaltın.

7. İçeri sınamayı düzenli olarak yapın.