HDI 보드 블라인드 상호 연결 장애 원인 분석

1.레이저 부식 과정 중 에너지 과대 레이저 부식법은 현재 맹공을 만드는 주요 생산 공정이다.CO2 레이저는 구리 층을 직접 부식시킬 수는 없지만 표면에 강한 적외선 파장 흡수의 특성을 가지도록 구리 층을 특수 처리하면 구리 층이 매우 높은 온도로 빠르게 상승합니다.블라인드 구멍 아래쪽의 내부 구리는 일반적으로 갈색이다. 갈색의 구리 표면은 레이저를 적게 반사하기 때문이다. 그 거친 표면 구조는 빛의 만반사를 증가시켜 광파에 대한 흡수를 증가시킨다. 갈색 구리 상자의 표면은 유기층 구조로 빛의 흡수를 촉진할 수도 있다.따라서 레이저가 구멍을 뚫은 후 레이저 에너지가 너무 크면 블라인드 구멍 아래쪽의 내동 표면층이 재결정되어 내동 구조에 변화가 생길 수 있다.

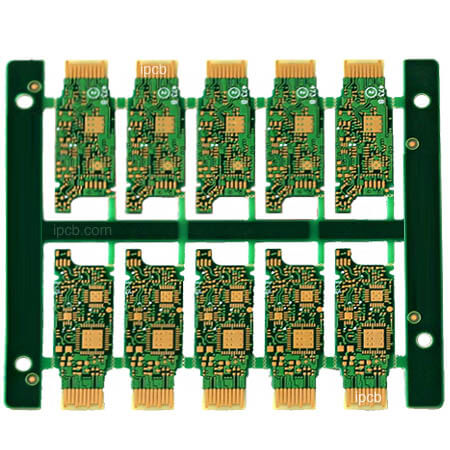

2. 녹을 제거하고 깨끗하지 않은 에폭시 드릴이나 찌꺼기를 제거하는 것은 맹공 도금 전의 매우 중요한 과정으로 공벽 구리와 구리 내층 연결의 신뢰성에 매우 중요한 역할을 한다.얇은 수지층이 블라인드 구멍을 반전도 상태로 만들 수 있기 때문이다.E-TEST 테스트 과정에서 펜의 압력으로 인해 테스트를 통과할 수 있으며 보드 조립 후 차단 또는 접촉 장애 등의 문제가 발생할 수 있습니다.그러나 휴대폰판의 경우 판당 약 70~10만개의 맹공이 있어 풀을 제거할 때 가끔 오류가 생길 수밖에 없다.현재 각 공장의 공화제제 시스템이 이미 완벽하기 때문에, 목욕액을 면밀히 모니터링하고, 어떠한 문제가 발생하기 전에 즉시 목욕액을 교체해야만 마땅한 생산량을 확보할 수 있다.내연결판 표면 도금층의 품질 이상 내연결용접판 표면 도금층의 품질 이상도 맹공ICD의 한 원인이다. 왜냐하면 도금층의 물리적 성능, 예를 들어 연전성, 인장강도, 내응력과 치밀성 때문이다.블라인드 구멍의 신뢰성에 중요한 역할을 합니다.중요한 역할을 하는데 구리도금층의 물리적성능은 구리층의 구조와 화학성분에 의해 결정된다.블라인드 구멍 아래쪽 내부 표면의 거친 도금으로 인한 ICD이런 내층의 구리표면은 쉽게 접착제를 제거하여 깨끗하지 못하게 하는데 셋째, 구리표면 자체의 결정에 문제가 있어 맹공을 전기도금하기 쉽다.화학도금과 내층동 사이에는 결합불량 등 결함이 있어 일단 큰 응력의 견인을 받으면 ICD를 보내기 쉽다.재료의 팽창과 수축의 차이는 너무 크다. 재료 매칭 문제도 블라인드의 상호 연결 신뢰성에 중요한 영향을 미친다.그림 8과 그림 9는 2차 조합판에 블라인드 구멍을 도금하여 ICD를 채운 사진입니다.2차 조합판 L1-L2는 콘크리트 롤러 소재를, L2-L3 블라인드 도금 충전층은 LDP 소재를 사용했음을 알 수 있다.무연 용접의 고온 고열로 인해, 전기 도금 블라인드, LDP 및 RCC 세 가지 CTE의 차이가 큰 재료는 모두 다른 정도의 팽창과 수축을 가지고 있으며, 이로 인해 LDP 계층에서 블라인드 ICD의 비율이 크게 증가합니다.따라서 다층 압판을 제작할 때는 재료의 선택과 재료의 일치에 주의해야 한다.무할로겐 RCC는 블라인드 ICD의 가능성을 증가시킬 것이다 무할로겐 RCC 재료는 RoHS 지침의 요구에 따라 개발된 새로운 재료이다.RoHS에서 금지하는 할로겐을 함유하지 않으며 우수한 난연성을 가지고 있습니다.주요 장애 메커니즘은 할로겐을 대체하기 위해 P와 N을 사용하는 것인데, 이는 폴리머 체인의 극성을 낮추고 수지의 분자량을 증가시킨다.이와 동시에 산화알루미니움과 같은 충전재를 첨가하는것도 재료의 극성을 증가시켰다.무할로겐 재료로 하여금 전통적인 에폭시 수지와 다른 일부 특성을 나타내게 하다.따라서 무할로겐 재료는 원시 도금 용액과 일치할 때 일정한 문제가 발생하여 얇은 도금층이 나타날 수 있다.조립 과정에서 일부 위치에서 수동 용접 열량이 너무 많거나 HDI 보드 부품을 너무 많이 재용접해야 합니다.수동 용접의 온도, 작업 중 용접자의 숙련도 및 재작업 횟수는 용접 품질에 큰 영향을 미칠 수 있습니다.