HASL = Технология уровня жидкости для пайки горячим воздухом в настоящее время является относительно зрелой технологией, но ее качество трудно контролировать и стабилизировать, поскольку ее процесс находится в динамической среде высокой температуры и высокого давления. В этой статье будет описан некоторый опыт в управлении процессом термовентиляционной пайки уровня жидкости (HASL).

Hal - это процесс переработки, широко используемый на заводах по производству плат в последние годы. На самом деле это процесс, который сочетает в себе погружение и HASL для покрытия эвтектического припоя в металлических отверстиях PCB и печатных проводов. Процесс состоит в том, чтобы сначала погрузить флюс в PCB, затем погрузить его в расплавленный припой, а затем пройти между двумя газовыми ножами, выдуть избыточный припой на PCB горячим сжатым воздухом в газовом ноже, устранив избыточный припой в металлическом отверстии, чтобы получить яркое, плоское и равномерное покрытие припоя.

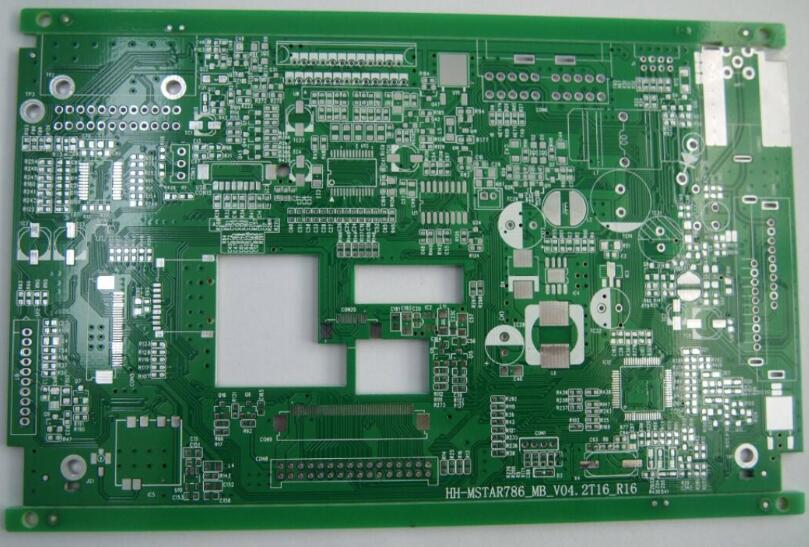

Наиболее заметным преимуществом паяного покрытия HASL является то, что состав покрытия остается неизменным, полностью защищает края PCB и может контролировать толщину покрытия с помощью газового ножа. Покрытие и матричная медь соединяются друг с другом, имеют хорошую смачиваемость, свариваемость и коррозионную стойкость. Как переработка PCB, его качество напрямую влияет на внешний вид, коррозионную стойкость и качество сварки клиента PCB. Как управлять процессом - это вопрос, который беспокоит производителей PCB. Далее мы поговорим о некотором опыте управления процессами в самом широком применении вертикального HASL.

Выбор и применение флюса

Сварочный агент, используемый для термовентиляционного флюсометра, является специальным флюсом. Его роль в HASL состоит в том, чтобы активировать медную поверхность, открытую на PCB, и повысить смачиваемость припоя на медной поверхности. Обеспечить, чтобы поверхность ламината не перегревалась, обеспечить защиту припоя при охлаждении после выравнивания, предотвратить окисление припоя и предотвратить прилипание припоя к покрытию, препятствующему сварке, чтобы предотвратить сварку между сварными дисками на мосту. Отходы флюса могут очищать поверхность припоя, оксид припоя выводится вместе с отходами флюса.

Специальные флюсы для уровня жидкости для пайки горячим воздухом должны обладать следующими характеристиками

1. Должен быть водорастворимым флюсом, биоразлагаемым и нетоксичным.

Растворимый в воде флюс легко очищается и имеет меньше остатков на поверхности пластины PCB, не образуя ионного загрязнения поверхности пластины PCB. Биологическое разложение может быть сброшено без специальной обработки и соответствует экологическим требованиям, что значительно снижает опасность для человека.

2.Он обладает хорошей активностью.

Что касается активности, то есть удаления окислительного слоя с поверхности меди и повышения смачивающих свойств припоя на поверхности меди, то в припой обычно добавляется активирующий агент. При выборе следует учитывать хорошую активность и минимальную коррозию меди, чтобы снизить растворимость меди в сварном материале и уменьшить повреждение оборудования дымом.

Активность флюса в основном проявляется в способности к переносу олова. Поскольку различные потоки используют разные активные вещества, их активность также различна. Высокий активный поток, в плотных прокладках, пластырях и т. Д. С хорошими свойствами олова; Вместо этого поверхность пластины подвержена воздействию меди, а активность активного вещества также отражается на яркости и цельности поверхности олова.

3. Теплоустойчивость

Защита зеленого масла и матрицы от воздействия высоких температур.

4. Должна быть определенная вязкость

HASL требует определенной вязкости флюса, которая определяет текучесть флюса. Чтобы полностью защитить поверхность сварного материала и ламината, флюс должен иметь определенную вязкость. Маловязкий флюс легко прилипает к поверхности ламината и легко соединяется в плотном месте, таком как IC.

5. Подходящая кислотность

Высококислые флюсы легко снимают края защитного слоя перед распылением ПХБ, а их остатки после длительного распыления пластины могут легко привести к черному окислению поверхности олова. Общий флюс имеет pH 2,5 - 3,5 около 5.

Другие характеристики в основном отражаются на влиянии на операторов и эксплуатационные расходы, такие как запах, высоколетучие вещества, большой дым, удельная площадь покрытия и т. Д. Производители должны выбирать на экспериментальной основе.

В ходе испытаний можно проверить и сравнить следующие характеристики.

1. Плоскость, яркость, засоренность отверстия

2. Виды деятельности: Выбор тонкого и компактного SMD PCB для проверки его оловосодержащей способности.

3.PCB должен быть покрыт флюсом в течение 30 минут. После очистки следует использовать ленту для тестирования отслаивания зеленого масла.

Поместите распылительную плиту на 30 минут, чтобы проверить, не темнеет ли ее оловянная поверхность.

5. Остатки после очистки

6. Интенсивные биты IC подключены или нет.

7. Подвешивается ли олово на оборотной стороне одной пластины (стекловолокнистые пластины и т.д.).

8. Дым

Летучесть, размер запаха, необходимость добавления разбавителя

10. Наличие пены при уборке.

Контроль и выбор технологических параметров уровня жидкости для пайки горячим воздухом

Технологические параметры HASL включают температуру припоя, время погружения, давление газового ножа, температуру газового ножа, угол газового ножа, расстояние между газовыми ножами и скорость подъема PCB. Влияние этих технологических параметров на качество ПХД обсуждается ниже.

1. Время окучивания оловом

Время погружения имеет большое значение для качества покрытия. Во время погружения матрица меди и олова в сварном материале образует слой металлического соединения в IMC, а на проводнике образуется слой покрытия сварочным материалом. Эти процессы обычно занимают 2 - 4 секунды, в течение которых могут образовываться хорошие межметаллические соединения. Чем больше времени, тем толще припой. Тем не менее, если время слишком длительное, основа PCB будет стратифицирована, и зеленое масло будет пузыриться. Если время слишком короткое, легко произвести полупогружение, что приводит к частичному обесцвечиванию оловянной поверхности и грубой поверхности олова.

2. Температура ванны

При температуре сварки ПХБ и электронных компонентов обычно используется сплав из свинца 37 / олова 63 с температурой плавления 183 градуса по Цельсию. При температуре припоя 183 - 221 градусов по Цельсию способность к образованию межметаллических соединений с медью очень мала. При 221 градусе Цельсия припой поступает в зону увлажнения в диапазоне 221 градуса по Цельсию - 293 градуса по Цельсию. Учитывая, что пластины легко повреждаются при высоких температурах, температура сварки должна быть ниже. Исследование показало, что 232 градуса по Цельсию являются теоретически наиболее подходящей температурой сварного материала, в то время как на практике около 250 градусов по Цельсию могут быть установлены как оптимальная температура.

3. Давление газового ножа

После погружения на ПХБ слишком много припоя, и почти все металлические отверстия забиты припоем. Роль ветряного ножа заключается в том, чтобы сдуть избыточный припой и провести металлизированные отверстия без чрезмерного уменьшения диаметра металлических отверстий. Энергия, используемая для достижения этого, обеспечивается давлением ветрового ножа и скоростью потока. Чем выше давление, тем быстрее поток, тем тоньше толщина покрытия припоя. Поэтому давление лезвия является одним из наиболее важных параметров уровня пайки горячим воздухом (HASL). Общее давление газового ножа 0,3 - 0,5 mpa

Давление до и после газового ножа, как правило, контролируется большим спереди и небольшим, перепад давления 0,05 Мпа. В соответствии с распределением геометрических фигур на плите, давление переднего и заднего газового ножа может быть соответствующим образом отрегулировано, чтобы убедиться, что IC положение ровное, пластырь не выпуклый. Конкретные значения указаны в заводской спецификации по выпуску оловянной машины нашего завода.

4. Температура газового ножа

Горячий воздух от газовых ножей практически не влияет на ПХБ и давление воздуха. Однако повышение температуры в газовом ноже помогает раздувать воздух. Таким образом, при постоянном давлении повышение температуры воздуха может обеспечить больший объем воздуха и более быструю скорость потока, что приводит к большему выравниванию. Температура газового ножа оказывает определенное влияние на внешний вид выравнивающего сварочного покрытия. Когда температура газового ножа ниже 93 градусов Цельсия, поверхность покрытия темнеет. По мере повышения температуры воздуха темные покрытия, как правило, уменьшаются. При 176 градусах Цельсия темный вид полностью исчезает. Поэтому минимальная температура газового ножа не должна быть ниже 176 градусов по Цельсию. Как правило, для получения хорошей выравнивания оловянной поверхности температура газового ножа может контролироваться от 300 до 400 градусов по Цельсию.

5. Расстояние между лопастями

Когда горячий воздух в лезвии покидает сопло, скорость потока замедляется, и степень замедления пропорциональна квадрату расстояния между лезвиями. Поэтому чем больше расстояние, тем меньше скорость воздуха, тем ниже выравнивание. Расстояние между газовыми ножами обычно составляет 0,95 - 1,25 см. Расстояние между газовыми ножами не должно быть слишком маленьким, иначе воздух создаст трение на PCB, что неблагоприятно для пластины. Расстояние между верхними и нижними лезвиями обычно остается около 4 мм, что слишком велико, чтобы легко создавать брызги припоя.

6. Угол лопатки

Угол обдувки плат газовым ножом влияет на толщину покрытия припоя. При неправильной регулировке угла толщина припоя с обеих сторон PCB будет различной, что также может привести к брызгам расплавленного припоя и шуму. Угол большинства передних и задних газовых ножей корректируется вниз до 4 градусов, в зависимости от конкретного типа пластины и геометрического угла распределения поверхности пластины.

7.Скорость роста PCB

Другой переменной, связанной с уровнем горячего воздушного припоя (HASL), является скорость прохождения между лопастями, то есть скорость подъема конвейера, которая влияет на толщину припоя. Более медленная скорость, PCB дует больше воздуха, поэтому припой тоньше. Напротив, припой слишком толстый, чтобы даже заглушить пробки.

8. Температура и время подогрева

Цель предварительного нагрева - повысить активность флюса и уменьшить тепловой удар. Общая температура подогрева составляет 343 градуса Цельсия. При нагревании в течение 15 секунд температура поверхности ПХБ может достигать около 80 градусов по Цельсию. Уровень жидкости некоторых припоев горячего воздуха (HASL) не имеет процесса подогрева.

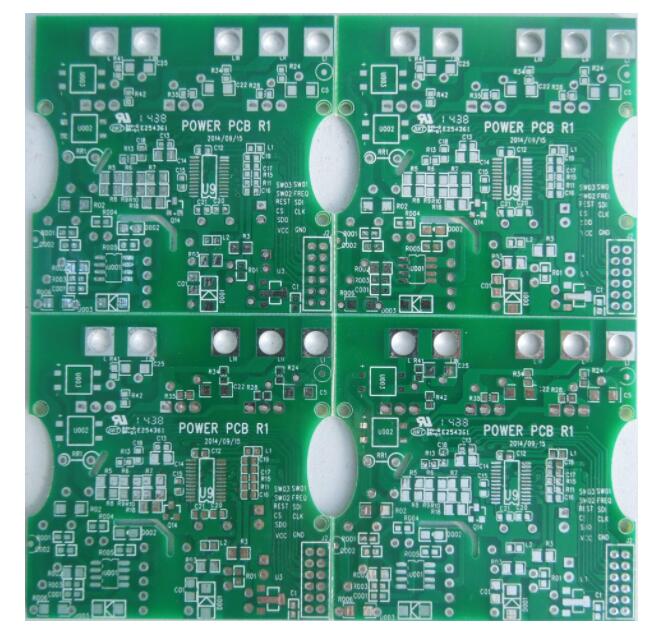

однородность толщины покрытия

Толщина припоя, используемого для класса припоя горячим воздухом, в основном равномерна. Однако с изменением геометрии печатного провода эффект выравнивания газового ножа на припой также изменился, поэтому толщина покрытия припоя hasl также изменилась. Как правило, печатные провода, параллельные плоскому направлению, оказывают меньшее сопротивление воздуху и большее выравнивание, поэтому покрытие тоньше. Печатные провода, перпендикулярные плоскому направлению, оказывают большое сопротивление воздуху, эффект выравнивания невелик, поэтому покрытие толстое, а покрытие припоя в металлических отверстиях неравномерно. Поскольку сварочный материал поднимается из высокотемпературной оловянной печи в динамической среде с высоким давлением и высокой температурой, трудно получить полностью однородную и плоскую поверхность олова. Однако его можно сделать как можно более плоским путем корректировки параметров.

1. Выбор активного флюса и припоя

Плаватель является основным фактором, влияющим на выравнивание поверхности олова. При хорошем активном флюсе можно получить относительно плоскую, яркую и полную оловянную поверхность.

Сварочный материал должен быть выбран из свинцово - оловянного сплава высокой чистоты и регулярно подвергаться плавучей обработке меди, чтобы убедиться, что его содержание меди составляет менее 0,03%. подробную информацию см. в рабочей нагрузке и результатах испытаний.

2. Корректировка оборудования

Газовые ножи являются прямым фактором выравнивания поверхности олова. Угол газового ножа, изменение давления и перепада давления переднего и заднего газового ножа, температура газового ножа, расстояние между газовыми ножами (вертикальное расстояние, горизонтальное расстояние) и скорость подъема будут оказывать большое влияние на поверхность. Для разных типов пластин значения параметров различны. Некоторые технологически продвинутые оловянные спринклеры оснащены микрокомпьютерами, которые хранят параметры различных пластин в компьютере для автоматической настройки.

Газовые ножи и направляющие должны регулярно очищаться. Остатки зазора газового ножа следует промывать каждые два часа. Когда производство больше, плотность очистки должна увеличиваться.

3. Предварительная обработка

Микротравление также оказывает большое влияние на выравнивание поверхности олова. Если глубина микротравления слишком низкая, медь и олово с трудом образуют соединения меди и олова на поверхности, что приводит к грубым поверхностям местного олова; Плохой стабилизатор в растворе микротравления может привести к слишком быстрому и неравномерному травлению меди и неравномерной поверхности олова. Рекомендуется использовать систему APS.

Для некоторых типов листов иногда требуется предварительная обработка гриля, что также влияет на выравнивание олова.

4. Контроль предварительной обработки

Поскольку уровень жидкости для сварки горячего воздуха (HASL) является последней обработкой, многие из предыдущих процессов оказывают на него определенное влияние, например, плохая нагрузка олова из - за нечистой разработки. Усиление контроля над предыдущими процессами может значительно уменьшить проблемы с уровнем пайки горячим воздухом (HASL).

Несмотря на неравномерную толщину сварочного покрытия HASL, указанного выше, он может соответствовать требованиям mil - std - 275d.