Для тех, кто изучает электронику с помощью fr4 pcb, вполне естественно установить тестовые точки на платы, но что такое контрольные точки для тех, кто изучает механику?

По сути, цель установки контрольной точки - проверить, соответствуют ли элементы на монтажной плате спецификациям и свариваемости. Например, если вы хотите проверить сопротивление на монтажной плате на неисправность, самый простой способ - измерить оба конца с помощью мультиметра. Тем не менее, на заводах массового производства вы не можете медленно измерить каждый резистор, емкость, индуктивность или даже IC - цепь на каждой пластине с помощью счетчика, поэтому есть так называемый автоматический тестер ИКТ (онлайн - тест), Он использует несколько зондов (часто называемых зажимами « гвоздевого станка») одновременно со всеми деталями и схемами на контактной пластине, которые необходимо измерить, а затем с помощью программного управления, в основном в порядке и поведенческой поддержки, последовательно измеряя характеристики этих электронных компонентов. Как правило, всего за 1 - 2 минуты можно проверить все компоненты универсальной платы. В зависимости от количества деталей на монтажной плате, чем больше деталей, тем дольше. Однако разрешение этим зондам вступать в прямой контакт с электронными частями на панели или их сварочными ножками, вероятно, повредит некоторые электронные компоненты и, следовательно, будет контрпродуктивным. Поэтому умный инженер изобрел тестовую точку, которая выводит пару круглых точек на обоих концах детали. На верхней поверхности нет маски, поэтому тестовый зонд может контактировать с этими точками, а не непосредственно с измеренными электронными компонентами.

На ранних стадиях, когда на монтажной плате все еще использовались традиционные плагины (DIP), сварные ножки деталей действительно использовались в качестве тестовых точек, потому что сварные ножки традиционных деталей были достаточно прочными, чтобы их можно было проколоть иглой, но часто возникали ошибки в отношении плохого контакта зонда, Поскольку после сварки на волнах или SMT, чтобы съесть олово, на поверхности припоя обычных электронных деталей обычно образуется остаточная пленка флюса, которая имеет высокое сопротивление и часто приводит к плохому контакту зонда. Поэтому в то время часто видели, как испытательный оператор производственной линии часто дул с помощью пневматического пистолета или вытирал место, где необходимо было проверить алкоголь.

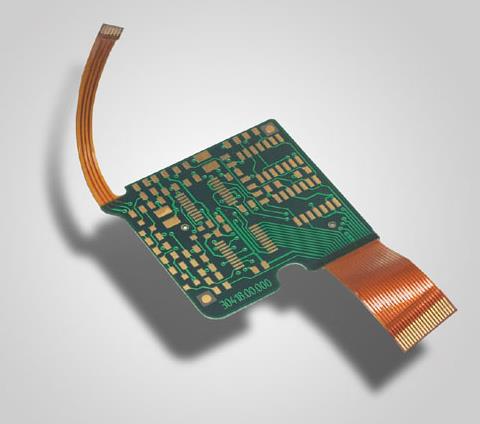

На самом деле, после сварки волн зонд также плохо контактирует в испытательной точке. Позже, после того, как SMT стал популярным, ситуация с ошибками тестирования значительно улучшилась, и применение тестовых точек также было возложено на большую ответственность, потому что детали SMT, как правило, уязвимы и не могут выдерживать непосредственного контактного давления испытательного зонда, поэтому использование тестовых точек может избежать прямого контакта зонда с деталями и их сварочными ножками, Это не только защищает детали от повреждений, но и косвенно значительно повышает надежность испытаний, поскольку количество ошибок уменьшается. Однако с развитием науки и техники размеры платы становятся все меньше и меньше. Трудно сжать так много электронных деталей на небольших платах. Поэтому проблема, связанная с тем, что тестовые точки занимают пространство платы, часто заключается в перетягивании каната между проектным и производственным концами. Однако этот вопрос будет обсуждаться позднее, когда у нас будет такая возможность. Внешний вид тестовых точек, как правило, круглый, потому что зонды также круглые, легче производить, легче сближать соседние зонды друг с другом, тем самым увеличивая плотность посадки игл в иголке.

1. При испытании схемы с использованием игольчатого станка существуют некоторые системные ограничения. Например, минимальный диаметр зонда имеет определенные ограничения, а иглы слишком малого диаметра легко ломаются и повреждаются.

Расстояние между выводами также ограничено, поскольку каждый вывод должен выходить из отверстия, а задний конец каждого должен быть сварен плоским кабелем. Если сопредельные отверстия слишком малы, помехи плоского кабеля также являются большой проблемой в дополнение к проблеме короткого замыкания контакта между выводами.

3.Некоторые высокие места не могут посадить иглу. Если зонд находится слишком близко к высоте, существует риск повреждения в результате столкновения с высотой. Кроме того, из - за более высоких деталей, как правило, требуется отверстие в игольном станке испытательного приспособления, чтобы избежать этого, что также косвенно приводит к провалу имплантации иглы. На монтажных платах становится все труднее разместить тестовые точки для всех компонентов.

4. Количество контрольных точек неоднократно обсуждалось по мере того, как монтажные платы становились все меньше и меньше. Есть несколько способов уменьшить количество точек тестирования, таких как Net Test, Test Jet, Boundary Scan, JTAG и другие; Существуют и другие методы тестирования, которые хотят заменить оригинальные тесты на иглах, такие как AOI и рентгеновские лучи, но в настоящее время ни один тест не может заменить ИКТ на 100%.

Что касается мощности имплантации ИКТ, мы должны спросить производителя соответствующего приспособления, то есть минимального диаметра тестовой точки и минимального расстояния между соседней тестовой точкой. Как правило, существует желаемый минимум и достижимый минимум. Тем не менее, крупные производители требуют, чтобы расстояние между минимальной точкой тестирования и минимальной точкой тестирования не превышало нескольких точек, иначе зажим может легко повредить fr4 pcb.