В процессе изготовления самой конструкции PCB, а также в процессе сборки полуавтоматических плагинов и тестирования ИКТ, PCB должен иметь два - три отверстия для определения местоположения в углу.

Рациональное использование головоломок для повышения эффективности и гибкости производства

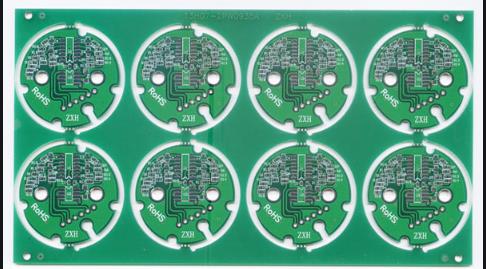

Существует много ограничений при сборке PCB небольшого размера или нерегулярной формы. Поэтому сборка обычно производится путем соединения нескольких небольших PCB в PCB соответствующего размера.

Как правило, ПХБ с односторонним размером менее 150 мм можно рассматривать как соединенные вместе. Благодаря двум, трем, четырем пластинам и другим средствам, большие размеры PCB могут быть собраны в соответствующий диапазон обработки, как правило, ширина 150 - 250 мм, длина 250 - 350 мм. PCB является более подходящим размером в автоматизированной сборке.

Другим способом соединения является сборка PCB с SMD с обеих сторон в одну большую пластину. Это соединение часто называют слиянием инь и ян. Обычно это делается для того, чтобы сэкономить на сетевой плате, то есть с помощью этой головоломки игра изначально требовала два экрана, но теперь требуется только один.

Кроме того, когда техники пишут операционные программы для пластырей, программирование PCB с использованием инь - ян - орфографии также более эффективно.

При соединении подсистем соединения между подсистемами могут быть V - образными, длинными и круглыми отверстиями, вырезанными с обеих сторон, но при проектировании необходимо учитывать, чтобы разделительная линия была как можно более прямой, чтобы облегчить окончательное разделение. В то же время следует учитывать, что край разделения не должен быть слишком близко к линии следа PCB, чтобы легко повредить PCB при разделении пластины.

Существует также очень экономичная головоломка, которая относится не к головоломке PCB, а к шаблону сетки.

С применением полностью автоматизированных принтеров для сварки, более продвинутые принтеры в настоящее время позволяют открывать двухсторонние PCB - сетки на шаблонах размером 790 * 790 мм, которые могут использоваться для печати нескольких продуктов на одном шаблоне. Это очень экономичный метод, который особенно подходит для производителей с небольшими партиями и множеством характеристик продукта.

4. Конструктивные соображения, касающиеся возможности тестирования

Тестируемость SMT предназначена главным образом для текущего состояния оборудования ИКТ. При проектировании SMB для монтажа печатных плат на схемах и поверхностях учитываются проблемы испытаний для последующего производства продукции. Для улучшения испытательного проектирования следует учитывать как технологический, так и электрический дизайн.

Требования к технологическому проектированию

Точность позиционирования, процедуры изготовления фундамента, размер фундамента и тип зонда - все это факторы, влияющие на надежность обнаружения.

Точное определение отверстия. Установите точное позиционное отверстие на фундаменте. Ошибка отверстия для определения местоположения должна быть в пределах ± 0,05 мм. Должны быть установлены не менее двух отверстий для определения местоположения, и расстояние лучше. Использование неметаллических установочных отверстий для уменьшения утолщения покрытия припоя и не отвечает требованиям допуска. Если базовая пластина изготовлена как единое целое, а затем протестирована отдельно, на основной плате и каждой отдельной базовой пластине должны быть предусмотрены отверстия для определения местоположения.

Диаметр испытательной точки не менее 0,4 мм, а расстояние между соседними испытательными точками желательно выше 2,54 мм и не менее 1,27 мм.

Не размещайте детали высотой более * мм на испытательной поверхности. Чрезмерное количество компонентов может привести к плохому контакту между зондом онлайн - испытательного приспособления и тестовой точкой.

Испытательные точки лучше всего размещать на расстоянии 1,0 мм от деталей, чтобы избежать ударных повреждений зондов и компонентов. В пределах 3,2 мм вокруг кольца позиционного отверстия не должно быть никаких частей или контрольных точек.

Испытательная точка не может быть установлена в пределах 5 мм от края PCB. Пространство 5 мм используется для обеспечения зажима зажима. Как правило, одна и та же технологическая сторона требуется в конвейерном производственном оборудовании и оборудовании SMT.

Желательно, чтобы все контрольные точки были лужеными или чтобы использовались мягкие, легко проникающие, неокисляющие металлические проводники для обеспечения надежного контакта и продления срока службы зонда.

Испытательная точка не может быть покрыта блокирующим флюсом или текстовым чернилом, иначе это уменьшит контактную площадь тестовой точки и снизит надежность теста.

Требования к электрическому проектированию

Требуется, чтобы испытательная точка SMC / SMD поверхности элемента направлялась на сварную поверхность, насколько это возможно, через отверстие, диаметр которого должен быть больше 1 мм. Таким образом, онлайн - тестирование может быть протестировано с помощью одностороннего игольного станка, что снижает стоимость онлайн - тестирования.

Каждый электрический узел должен иметь испытательную точку, и каждый IC должен иметь контрольные точки питания и заземления, которые находятся как можно ближе к компоненту, желательно в пределах IC 2.54 мм.

При установке контрольных точек на след схемы ширина может быть увеличена до 40 метров.

Испытательные точки равномерно распределены по печатным доскам. Если зонд сосредоточен в определенной области, более высокое давление может привести к деформации измеренной пластины или игольчатого станка, что еще больше приведет к тому, что некоторые зонды не смогут добраться до точки тестирования.

Схема питания на монтажной плате должна устанавливать тестовые точки останова в разных областях, чтобы быстрее и точнее находить точку отказа при коротком замыкании на электропитании разъединяющими конденсаторами или другими компонентами на монтажной плате. При проектировании точки останова следует учитывать восстановление пропускной способности электроэнергии после испытательной точки останова.

Установите тестовый сварочный диск рядом с выводом сборки с помощью удлинителя или проверьте узел с помощью перфорированного сварного диска. Запрещается выбирать испытательный узел в точке сварки компонентов. Тест может привести к сжатию виртуальной точки сварки под давлением зонда. Идеальное расположение, так что ложные сварочные неисправности покрываются, происходит так называемый « эффект маскировки неисправности».

Из - за колебаний зонда, вызванных ошибкой позиционирования, зонд может действовать непосредственно на конечную точку или штифт детали, вызывая повреждение детали.

Такова производительность макета и дизайна PCB, и я надеюсь, что это поможет всем.