Предварительная выпечка гибких печатные платы (PCB) перед сборкой является отраслевым стандартом для IPC 223 секунды 5.3.5 и IPC - fa - 251 секунды. Это относится ко всем гибким и жестким конструкциям, основанным на полиамиде. Но зачем делать предварительную выпечку перед сборкой, а не на ранней стадии изготовления монтажных плат?

Большинство гибких схем, требующих определенной степени сборки компонентов, изготовлены из полиамидных материалов. Полиамид используется в гибких сердечниках, покрытиях и во многих случаях для укрепления сухожилий. Природные свойства полиамида являются гидрофобными. При 20°C и 50% относительной влажности он будет поглощать около 2% воды (по весу). В условиях высокой влажности и высоких температур это может увеличиваться. Это относится ко всем полиамидным материалам любого поставщика, а не к свойствам, которые могут повлиять или изменить производители гибких ПХБ.

Влажность полиамидных материалов

Хотя гигроскопичность не влияет на механические и электрические свойства полиамидного материала, это происходит, когда компоненты сталкиваются с высокой температурой во время сборки.

В частности, в большинстве случаев всасываемая вода превращается в пар во время обратного потока. Когда вода превращается из жидкости в газ, она расширяется, вызывая расслоение между деталями. С повышением температуры, требуемой RoHS, это становится еще более серьезной проблемой. В процессе сборки единственным жизнеспособным решением для предотвращения стратификации является предварительное изгибание гибких или жестких изогнутых деталей перед процессом сборки, чтобы обеспечить 100% - ное отсутствие влаги в деталях. FR4 усиливает расслоение между сухожилиями и гибкими схемами. Неспособность удалить всю влагу является основной причиной расслоения покрытия, слоя и слоя стали.

Гибкий процесс предварительной выпечки PCB

Выпекание PCB обычно осуществляется в течение 2 - 10 часов при 120 °C. Время предварительного выпечки варьируется в зависимости от конструкции конкретной детали. Слои, ребра и структура являются факторами, которые увеличивают необходимое время предварительной сушки. Кроме того, детали необходимо поместить в духовку, чтобы вокруг каждой детали было достаточно потока воздуха.

После предварительного обжарки компонентов рекомендуется удалить их из духовки перед сборкой и охладить до рабочей температуры. Любая очевидная задержка может привести к тому, что детали снова всасывают воду. Для гибких монтажных плат, требующих нескольких циклов сборки, может потребоваться вторая предварительная выпечка, если время между циклами сборки увеличивается.

Общие проблемы с изготовлением ПХД: гальванические пустоты

Проницаемое отверстие представляет собой медное отверстие на печатной плате (PCB). Эти отверстия позволяют цепи проходить через медь в отверстии с одной стороны платы на другую сторону платы. Для любой конструкции печатной платы с двумя или более слоями схемы сквозное отверстие образует электрическое соединение между различными слоями.

Для изготовления гальванических отверстий в процессе изготовления ПХБ изготовитель сверлил отверстия на ламинатах монтажных плат и фольге с обеих сторон. Затем стенки отверстия гальванизируются для передачи сигнала из одного слоя в другой. Для подготовки плат к гальваническому покрытию изготовитель должен направлять их сверху вниз через химически связанный медный слой, прикрепленный к внутренней стороне отверстия и краю платы. Этот шаг называется медным осаждением.

После осаждения применяется и отображается изображение схемы. Затем область, в которой находится схема, покрыта более толстым слоем меди, который покроет отверстие и схему до конечной требуемой толщины (обычно около 0001 дюйма / 0025 мм). С этой точки зрения, монтажные платы будут продолжать процесс изготовления, пока он не будет завершен.

Проблема отложений

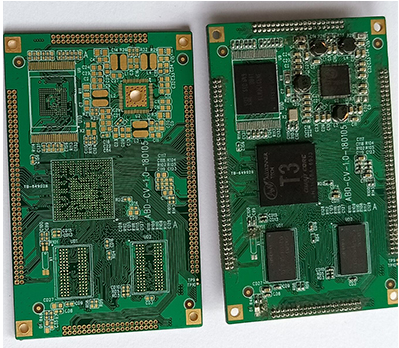

Проблемы с осаждением могут повлиять на межсоединение внутри стенки отверстия и привести к отказу PCB. Наиболее распространенным осадочным дефектом является зазор покрытия на стенках медных отверстий. Если стенка отверстия не гладкая, а покрытие неполное, ток не проходит. На рисунке выше показано поперечное сечение отверстия, где медь на стенке слишком тонкая, что может быть вызвано плохим осаждением и гальваническим покрытием.

Во время осаждения, когда медное покрытие неравномерно, в отверстиях покрытия появляются отверстия, которые препятствуют правильному гальваническому покрытию. Это может быть вызвано загрязнением, пузырьками на боковой стороне отверстия и / или шероховатостью скважины. Все это может образовывать неровные поверхности на стенках сквозных отверстий, что затрудняет использование гладкой и непрерывной медной проволоки.

Предотвращение образования отверстий на печатные платы

Лучший способ предотвратить гальваническое отверстие PCB от грубого бурения - убедиться, что в процессе использования следуют инструкции производителя. Производитель обычно дает рекомендации по рекомендуемому количеству долото, скорости подачи долота и скорости. Сверло с низким ROP может быть фактически раздавлено.

Полученный материал образует грубую поверхность, которую трудно равномерно покрыть во время осаждения и гальванического покрытия. Если ROP слишком низкий, может произойти загрязнение долота, хотя его можно исправить в процессе очистки.