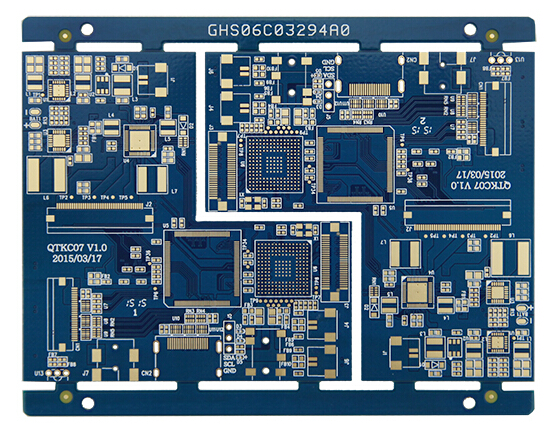

PCB devre tahtasının yüzeyi sıkıştırılması, aslında masanın yüzeyindeki zayıf bağlama gücünün problemi, sonra da masanın yüzeyindeki yüzey kalitesi problemi, iki tarafı içeriyor.

Dönüş tahtasının 1. yüzeyinde fışkırmanın sebebi nedir? Tahta yüzeyinin temizliğinin sorunu;

2. Yüzey mikro ağırlığının (ya da yüzey enerjisinin) problemi.

Bütün devre tahtalarındaki sıkıştırma problemi yukarıdaki sebepler olarak toplanabilir.

Koytmalar arasındaki bağlama gücü fakir veya çok düşük, ve sonraki üretim süreci ve toplama süreci sırasında üretim sürecinde üretim sürecinde üretim sürecinde oluşturduğu mekanik stresimi ve termal stresimi karşı çıkarmak zordur. Sonunda

Sırf katlarının arasında farklı derecelerin ayrılmasını sebep ediyor.

Yapılandırma ve işleme sürecinde kötü tahta kalitesine sebep olabilen bazı faktörler böyle toplanıyor:

1. PCB sürecinin altyapı işleme sorunu:

Özellikle de bazı zayıf substratlar için (genellikle 0,8 mm altında), substratın zayıf sağlıklığı yüzünden tabağı fırçalamak için fırçalama makinesini kullanmak uygun değil.

Bu, altyapının üretimi ve işleme sırasında tahta yüzeyinde bakır yağmurun oksidasyonu engellemek için özellikle tedavi edilen koruma katını etkili olarak kaldıramayabilir. Yüksek ince ve fırças ı kaldırmak daha kolay olsa da, kimyasal tedavi kullanmak daha zordur. Bu yüzden üretimde işleme sırasında kontrol etmek önemlidir, böylece tahtada kötü bir bağlantı ile kimyasal bakır arasındaki kötü bir bağlantı ile kötü bir bağlantıya sebep olduğu tahtada fırçalanma sorunu önlemek için önemli. Bu sorun da iç katı karanlıktan sonra karanlık ve kahverengi olabilir. Zavallı, eşsiz renk, parça siyah kahverengi ve diğer sorunlar.

2. Tahta yüzeyindeki makineler sırasında (drilling, lamination, milling, etc.) yapılan yağ merdivenlerinden veya diğer sıvıyla toprakla kirlenmiş zavallı yüzeysel tedavinin parçası.

3. Zavallı batıyor bakar fırçası tabağı:

Batırma bakının ön sıkıştırma tabağındaki basınç çok büyükdür, deliğin deforme edilmesine neden oluyor, deliğin çevrilen köşelerini döküyor ya da deliğin temel maddelerini bile sızdırıyor, bu da deliğin sıkıştırma, patlama, patlama ve çökme sürecinde boğazı boğazına çevirecek. Tahta substratlarının sızdırmasını neden etmiyor, ama a ğır fırçalama tahtası çukur bakının ağırlığını arttıracak. Bu yüzden mikro etkileme yapılması sürecinde, bu yerin bakır yağması çok kolay oluşturuyor, aşırı sıkıştırma yapılması ve belirli bir kalite de olacak. Gizli tehlikeler; Bu yüzden, fırçalama sürecinin kontrolünü güçlendirmek için dikkat çekilmeli ve fırçalama süreci parametreleri yara testi ve su filmi testi üzerinden en iyisini ayarlayabilir;

4. Dalga sorunu:

Çünkü bakır batması sürecinin bir sürü kimyasal tedavi geçmesi gerekiyor, asit, alkali, poler olmayan organik gibi bir sürü kimyasal çözücüler var. Tahtanın yüzeyi su ile temiz değil, özellikle de bakır batırma ayarlama düzeltmesi değerlendirici ajanı, yani sadece karşılaştırma sebebi olmayacak, aynı zamanda karşılaştırma sebebi olabilir. Tahta yüzeyinden ya da kötü tedavi etkisinden kötü kısmı tedavi, farklı etkiler, bazı bağlantı sorunlarına sebep ediyor; Bu yüzden, yıkama kontrolünü güçlendirmek için dikkat çekilmeli, genellikle yıkama suyunun akışını, su kalitesi, yıkama zamanı ve tabağın sürüşünü dahil olmalıdır. Kontrolün zamanı ve diğer yöntemleri; Özellikle kış sıcaklığı düşük, yıkama etkisi çok düşürülecek ve yıkamanın güçlü kontrolüne daha fazla dikkat verilecek;

5. Bakar batırma öncesi tedavisinde mikro etkisi ve örnek elektroplatıcının öncesi tedavisinde:

Önümüzdeki mikro etkinliğin süslenmesine sebep olacak ve süslenmesine sebep olacak. yetersiz mikro etkisi de yetersiz bağlama gücünü sağlayacak ve sağlayacak. bu yüzden mikro etkinlik kontrolünü güçlendirmek gerekir; Bakar önünde genel mikro etkilendirme Korozyon derinliği 1,5-2 mikrondur ve örnek patlamadan önce mikro etkilendirme 0,3-1 mikrondur. Eğer mümkün olursa, mikro etkisinin kalıntısını veya kimyasal analizi ve basit test ağırlığı metodu üzerinden korozyon hızını kontrol etmek daha iyi olur; Genelde, mikro etkileme Yüzünün renkli, üniforma pembe, yansıması yok; Eğer renk üniforma değilse, ya da bir refleks varsa, ön işlemde gizli kalite bir sorun olduğunu anlamına gelir. inspeksyonu güçlendirmek için dikkat et; Ayrıca mikro etkileme tank ının bakra içeriği, tankın sıcaklığı ve yük kapasitesi, mikro etkileme ajanının içeriği, etc. ile ilgilenecek tüm eşyalar;

Zavallı bir bakıcı batıyor.

Şablon aktarımından sonra bazı bakra-inmesi veya yeniden yazılmış tahtalar kötü kaybolma, yanlış yeniden yazma metodları veya yeniden yazma süreci veya diğer sebepler yüzünde mikro etkileme zamanının yanlış kontrolünü sağlayabilir. Eğer bakıcılık yıkılmış tahtasının yeniden çalışması internette Zavallı bakıcılık yıkaması suyla yıkamaktan sonra doğrudan çizgisinden çıkarılır ve sonra da götürmeden sonra korozyon olmadan yeniden yazılır; Yeniden azaltmak ve mikro etkisi olmamak en iyidir. Tahta tarafından kalıntılı plakalar için mikro etkinlik tank ı boşaltılmalı, zaman kontrolüne dikkat et. Yerleştirme etkisini sağlamak için bir ya da iki tabak kullanabilirsiniz. Kıpırdama tamamlandıktan sonra, yumuşak fırçalar takımını uygulayın ve tabağı hafif fırçalayın, sonra da bakıyı normal üretim sürecine göre batırın, fakat korozyon biraz. Eğer gerekirse, eclipse zamanı yarısına düzeltmeli veya ayarlanmalıdır;

7. Tahta yüzeyi üretim sürecinde oksidilir:

Eğer bakra tabağı havada oksidilirse, sadece delikte bir bakra neden olmayabilir, tabağın yüzeyi zor, ancak tabağın parlamasına neden olabilir. Eğer küçük bakra tabakası fazla uzun süredir asit çözümünde saklanırsa, tabak yüzeyi de oksidize atacak ve bu tür oksit filmi kaldırmak zordur; Bu yüzden üretim sürecinde ağır bakra tabağı zamanında kalın olmalı ve çok uzun süredir saklamamalı. Genelde, kalın bakra saldırısı en son 12 saat içinde tamamlanmalıdır.

8. Polisin suyunu batıran etkinliği çok güçlüdür:

Bakar batırma çözümünün yeni açık tank ı ya da banyodaki üç komponentin yüksek içeriği, özellikle yüksek bakar içeriği, banyo fazla aktif olmasına neden olur, elektrik olmayan bakar depolaması zor, hidrogen, cuprous oksid, etc. kimyasal bakar katmanında karıştırılır, kaplanın fiziksel özelliklerinin ve fakir bağlantının kalitesinin yanlışlıklarına sebep oldu. Bu yöntemler uygun olarak kabul edilebilir: bakra içeriğini azaltın, (banyoya temiz su ekleyin) üç komponent dahil ve karmaşıklı ajanı ve stabilizer içeriğini uygun olarak arttırabilir, banyo sıvısının sıcaklığını yaklaşıklı azaltın, etc.;

9. Grafik taşıma sürecinde geliştirmeden sonra yetersiz su yıkaması, geliştirme veya çalışma salonunda çok uzun depo zamanı veya fazla toz ve benzer şeyler oluşturacaktır. Tahta yüzeyinin zayıf temizliklerini ve potansiyel kalite sorunlarına sebep olabilecek biraz zayıf bir fiber işleme etkisi;

10. Elektroplatma tank ında organik kirlenme, özellikle yağ kirlenmesi, otomatik hatlar için olabilir;

11. Bakar patlamadan önce, toplama tank ı zamanında değiştirilmeli. tank çözümünde veya yüksek bakra içerisinde fazla kirlenme sadece tahta yüzeyinin temizliğinde sorunlar yaratacak değil, aynı zamanda zor tahta yüzeyi gibi yanlışlar yaratacak.

12. Ayrıca, kış fabrikalarında banyo sıvısı ısınmadığı zaman, üretim sürecinde, özellikle bakır ve nikel gibi hava ağrısıyla birlikte platformun elektrifikasyonuna özel dikkat vermek gerekir; Kışın nickel tank ı için en iyisi. Nicel platlamadan önce sıcak su yıkama tank ını (su sıcaklığı yaklaşık 30-40 derece derecede) ekle, nickel katının başlangıç yerleştirmesinin yoğun ve iyi olmasını sağlamak için;

Gerçek üretim sürecinde, kurulun patlaması için birçok sebep var. Yazarın sadece kısa bir analiz yapabilir. Farklı PCB üreticilerin ekipmanlarının teknik seviyeleri için farklı nedenler yüzünden fışkırma olabilir. Özellikle şartlar detayla analiz edilmeli ve generalize edilemez. Yukarıdaki nedenler analizi ilk ve ikinci ve önemli arasında ayrılmaz ve temel olarak üretim sürecine göre kısa bir analiz yapıyor.