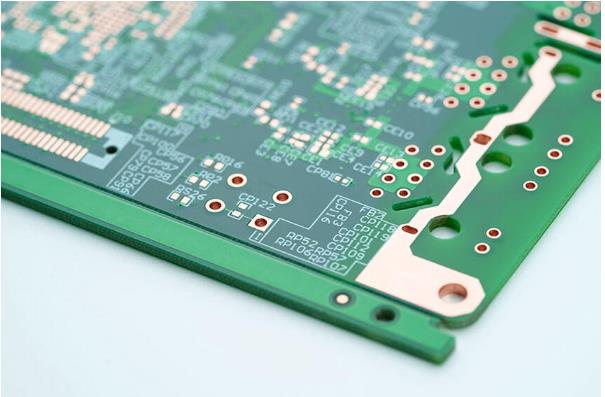

узел для передачи несущих сигналов и цепей различных элементов, печатная плата стала самой важной и жизненно необходимой частью электронной информационной продукции. качество и надежность печатных плат определяют качество и надежность всего оборудования. Однако по экономическим и техническим причинам при производстве и применении печатных плат происходит большое количество отказов.

Что касается таких сбоев, то для обеспечения качества и надежности PCB в процессе производства необходимо использовать некоторые общие методы анализа отказов. для информации были обобщены десять основных методов анализа отказов.

визуальный осмотр

визуальная проверка производится путем визуального осмотра или с использованием таких простых инструментов, как стереоскопический микроскоп, металлографический микроскоп и даже лупа, для обнаружения дефектов в деталях и связанных с ними вещественных доказательств. основной функцией является определение неисправности и предварительное определение неисправности PCB.

внешний осмотр главной печатной платы, проверка на коррозию, расположение пластины разрыва, регулярность подключения цепей и неисправности. В случае серийного или индивидуального производства они всегда сосредоточены в определенной области и так далее. Кроме того, существует множество неисправностей печатных плат, которые могут быть обнаружены только после сборки в PCBA. Необходимо также тщательно проверить характеристики области повреждения, вызванные процессом сборки, и влияние материала, используемого в процессе.

рентгеновская перспектива

Для некоторых деталей, не поддающихся визуальному контролю, а также для обнаружения сквозных отверстий внутри печатных плат и других внутренних дефектов, мы должны использовать рентгеновскую дифракционную систему. Рентгеновская дифракционная система использует различные толщины или плотности материалов для поглощения рентгеновских лучей или лучей, проходящих через различные принципы. Эта технология чаще всего используется для обнаружения дефектов в местах сварки PCBA, внутренних дефектов в сквозных отверстиях, а также для определения местоположения дефектных точек сварки в устройствах BGA или CSP высокой плотности. В настоящее время разрешение промышленного рентгеновского оборудования может достигать менее 1 микрона, и оно было преобразовано из оборудования для получения двумерных изображений в оборудование для получения трехмерных изображений. Даже пятимерное (5D) оборудование используется для контроля упаковки, но эта система 5D-флюороскопии является дорогой и редко используется в промышленности.

анализ среза

Анализ срезов выполняется с использованием ряда методов и этапов (таких как отбор проб, инкрустация, нарезка, полировка, сортировка и наблюдение). Анализ срезов дает богатую информацию о микроструктуре печатной платы (сквозные отверстия, покрытие и т. д.), что обеспечивает хорошую основу для дальнейшего улучшения качества. Однако этот метод является разрушительным. При обратном срезе образец будет разрушен. Одновременно этот метод требует большой подготовки образца, подготовка образца занимает много времени, что требует хорошо подготовленного технического персонала для завершения.

сканирующий акустический микроскоп

В настоящее время ультразвуковой сканирующий микроскоп типа с используется главным образом для электронного уплотнения или сборочного анализа. Он использует высокочастотное ультразвуковое отражение на разрывной границе материала с фазой и полюсом. метод изображения основан на изменении изображения, а метод сканирования - на сканировании информации по оси Z на плоскости XY. Поэтому сканирующий акустический микроскоп может использоваться для выявления недостатков в компонентах, материалах, PCB и PCBA, включая трещины, расслоение, засорение и пустоту. если частота сканирования звука достаточно велика, то можно непосредственно определить внутренние дефекты точки сварки. типичное сканирование звукового изображения - это красный предупреждающий цвет, указывающий на наличие дефектов. Поскольку в процессе SMT используется большое число пластиковых пакетов, в процессе преобразования свинца в неэтилированный возникает множество вопросов, чувствительных к обратному потоку влажного газа. Это означает, что при обратном течении увлажняющих пластиковых упаковочных устройств при более высокой температуре процесса без свинца возникает внутренняя или основная слоистость и трещины, тогда как обычные PCB, как правило, распадаются при высокой температуре без свинца. В то же время сканирование акустических микроскопов подчеркивает их особое преимущество с точки зрения многослойного измерения высокой плотности PCB без разрушения. обычно только при визуальном осмотре обнаруживаются явные разрывные пластины.

микроинфракрасный анализ

Микроинфракрасный анализ - метод анализа, сочетающий инфракрасный спектр и микроскоп. Он использует различные материалы (в основном органические вещества) для поглощения инфракрасного спектра с разной скоростью поглощения. принцип: проанализируйте химический состав материала и подключите его к микроскопу так, чтобы видимый и красный свет имели одинаковую длину волны. только в видимом поле зрения можно обнаружить следы органических загрязнений для анализа. если не использовать микроскоп, обычно инфракрасная спектроскопия может анализировать только большое количество образцов. Во многих случаях в процессе производства электроники следовые загрязнения могут стать причиной плохой паяемости печатных плат или контактов. можно представить, что без микроскопа инфракрасной спектроскопии трудно решать технологические проблемы. основная цель инфракрасной спектроскопии - анализ органических загрязнителей на свариваемой поверхности или на шве, параллельно анализ причин коррозии или свариваемости.