Общие спецификации PCB для рисования

PCB содержит четыре файла: схему, библиотеку принципов, файл библиотеки пакетов, файл PCB

Сначала создайте новый проект PCB: Файл - > Новый - > Проект - > PCBProject

(1) Принципиальная схема Название файла.SchDoc: Файл - > Новое - > Принципиальная схема

(2) Название файла.Schlib: Файл - > Новое - > Библиотека - > Библиотека принципов

(3) Имя файла библиотеки упаковки. PCBLib: Файл - > Новый - > Библиотека - > Библиотека PCB

(4) Имя файла PCB. PCBDoc: Файл - > Новый - > PCB

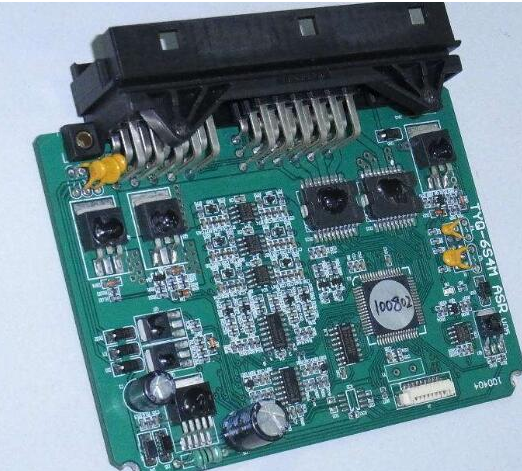

Универсальный модуль PCB

1 мм = 00254 мм

100 мм = 2,54 мм

1 дюйм = 1000 мм = 25,4 мм

4. PCB file name.PCBDoc: File->New->PCB

модуль PCB

1mil = 0.0254 мм

100 мм = 2,54 мм

1 дюйм = 1000 мм = 25,4 мм

Типичные размеры перфорации, используемые при проектировании и производстве ПХД, являются следующими:

(1) Размеры перфорации на ПХД для заземления или других особых потребностей: 16 миль с апертурой, 32 мили в диаметре сварного диска и 48 миль в диаметре обратного сварного диска;

(2) Размер перфорации, используемой при низкой плотности пластины: апертура 12 миль, диаметр сварного диска 25 миль, диаметр обратного сварного диска 37 миль;

(3) При высокой плотности пластины используется размер перфорации: апертура 10 миль, диаметр сварного диска 22 мили или 20 миль, диаметр обратного диска 34 мили или 32 мили;

(4) При 0,8 мм BGA используется размер перфорации: апертура 8 миль, диаметр сварочного диска 18 миль, диаметр обратного сварного диска 30 миль.

(5) Расстояние между линиями обычно не менее 6 миль.

(6) Расстояние между медью и медью обычно составляет 20 миль.

(7) Расстояние между медной корой и следами, медной корой и перфорацией (перфорацией) обычно составляет 10 миль

(8) Электрический кабель обычно 30 миль.

(9) Ширина линий обычно не меньше 6 миль.

(10) Обычная ходовая линия завода по производству листового материала составляет 8 миль, обрабатывающая мощность: минимальная ширина линии / расстояние между линиями составляет 4 мили / 4 мили. С точки зрения стоимости, ширина сигнальной линии обычно составляет 8 миль.

(11) Минимальный размер перфорации - 10 / 18 миль, другие варианты - 10 / 20mi или 12 / 24mil. Лучше использовать обычное отверстие.

(12) Все символы должны соответствовать направлению X или Y. Размеры текста и шелковой сетки должны быть одинаковыми, как правило, = 6 миль, размер = 6 миль

Паразитарная емкость via

Сама магистраль имеет паразитарную способность к земле. Если известно, что диаметр изолирующего отверстия на грунтовом слое via равен D2, диаметр прокладки via равен D1, толщина платы PCB равна T, а диэлектрическая константа фундамента платы — ε, то паралитическая емкость via равна приблизительно: C= 1,41 εTD1/(D2-D1).

Основной эффект паразитарной пропускной способности виа на цепи заключается в увеличении времени восстановления сигнала и снижении скорости цепи.

При проектировании высокоскоростных цифровых цепей повреждения, вызываемые паразитарной индуктивностью виа, часто превышают воздействие паразитарной емкости. Паразитарная индуктивность серии ослабляет роль обходного конденсатора и фильтрующий эффект всей энергетической системы. Мы можем просто рассчитать приблизительную паразитическую индуктивность via по следующей формуле: L= 5,08h [ln(4h/d)+1], где L относится к индуктивности via, h-длина via, а d-центр диаметра отверстия. Из формулы видно, что диаметр виа оказывает незначительное влияние на индуктивность, а длина виа оказывает наибольшее влияние на индуктивность.

На основе приведенного выше примера индуктивность via может рассчитываться следующим образом: L= 5,08x0,050 [ln(4x0,050/0,010)+1]= 1,015nh. Если время восстановления сигнала составляет 1нс, то эквивалентное сопротивление составляет: XL=πL/T10-90= 3,19 Ω. Такое сопротивление больше нельзя игнорировать при прохождении высокочастотных токов. Особое внимание следует уделить тому факту, что при соединении плоскости питания и плоскости заземления обходной конденсатор должен проходить через две вибрации, с тем чтобы паразитическая индуктивность вибрации возращалась экспоненциально.

Меры предосторожности для кристаллического осциллятора печатная плата

Во-первых, температура паяльной олова для сварки плат не должна быть слишком высокой, а время пайки для сварки плат не должно быть слишком продолжительным, чтобы предотвратить внутреннюю деформацию и нестабильность кристалла. Когда корпус crystal должен быть заземлен, необходимо убедиться, что корпус и булавки случайно не соединены, чтобы вызвать короткое замыкание. В результате кристалл не вибрирует. Убедитесь, что точки пайки двух булавок не соединены, иначе кристалл перестанет вибрировать. Для кристаллического осциллятора, который должен быть вырезан, следует обратить внимание на влияние механического напряжения. После герметизации и герметизации монтажной платы она должна быть очищена, с тем чтобы сопротивление изоляции не отвечало предъявляемым требованиям.

Как мы можем прикрепить плату к кристаллическому осциллятору

Прежде всего, мы знаем, что метод пайки платы кварцевого хрустального осциллятора связан с ее упаковкой. Плагин и патч-это два разных метода пайки. Чип-кристаллический осциллятор подразделяется на ручную сварку и автоматическую сварку. Пайка плагинового кристаллического осциллятора не так уж сложна. Сначала положите кристаллический осциллятор на микросхему с пинцет и расплавите пайпер с помощью горячего пневматического пистолета.

Сварка с помощью кристаллического осциллятора SMD относительно сложна

1. Во-первых, необходимо добавить надлежащее количество паяльника к зубчатой (плоской) или ножной паяльной наконечнику паяльника, использовать тонкую кисть для погружения потока или паяльную ручку для нанесения небольшого количества потока на паяльные панели с обоих концов и прикреплять их на паяльные панели; Используйте пинцет для удержания кристаллического осциллятора чипа одной рукой, поместите его на соответствующую панель в центре и не перемещайте после выравнивания; С другой стороны, взять паяльник и нагреть Один из колодок в течение примерно 2 секунд, а затем удалить паяльник; Затем используйте тот же метод, чтобы нагреть прокладку на другом конце в течение примерно 2 секунд.

Особое напоминание: в процессе пайки обратите внимание на то, чтобы держать кристаллический осциллятор SMD рядом с прокладкой и установить его в вертикальное положение во избежание того, чтобы Один конец кристаллического осциллятора не поднимался и не паялся неровным образом. Если пайка на панели недостаточно, вы можете использовать паяльник в одной руке и проволоку пайки для ремонта пайки. Время около 1 секунды.

2. Покрытие надлежащего количества пайки на панели во-первых, использовать небольшой сопло сопла для горячего воздуха q1an9, настроить температуру до 200 градусов по цельсию ~300 градусов по цельсию, и настроить скорость ветра до 1~2 блока. Когда температура и скорость ветра стабильны, используйте пинцет, чтобы держать его одной рукой. Поместите компоненты на сварочное положение и обратите на это внимание. Держите горячий воздух q1an9 с другой стороны, держите сопло вертикально до элементов, которые должны быть удалены, на расстоянии 1 см ~3 см, и нагревайте равномерно. После того как паяльник вокруг кристаллического осциллятора расплавится, удалите горячий воздух q1an9 и удалите пинцет после остывания паяльника.

Чтобы сэкономить деньги, многие заводы будут использовать автоматы автоматической установки для автоматической установки. Мы должны обратить внимание на несколько вопросов при пайке плат. Если вы паяете поверхностные кристаллы, рекомендуется использовать машины автоматического размещения как можно больше, поскольку вафли для вставки кристаллических кварцевых осцилляторов относительно тонкие. , объем относительно небольшой, легче сварить керамический хрустальный осциллятор вручную, и кварцевый хрустальный осциллятор, как правило, контролируется в.

(1) Как правило, температура насадки паяльника контролируется при температуре около 300 градусов цельсия, а горячего воздуха-при температуре 200 градусов цельсия ~400 градусов цельсия;

(2) Во время пайки не разрешается непосредственно нагревать деталь над пяткой шпика кристаллического осциллятора, с тем чтобы не повредить внутреннюю емкость кристаллического осциллятора;

(3) Необходимо использовать паяльную проволоку размером 0.3мм ~∮ 0.5мм; Кончик паяльника всегда гладкий, без крючков и терний; Кончик паяльника не должен касаться паяльной панели снова и снова и не должен многократно нагревать паяльную панель в течение длительного времени. Рабочая температура обычного кристаллического осциллятора, как правило, составляет от -40 до +85 градусов. Нагрев печатных плат в течение длительного времени может превышать диапазон рабочих температур кристаллического осциллятора, что приводит к сокращению срока службы кварцевого кристалла или даже к повреждению. Чтобы избежать повреждения резонатора, обратите больше внимания на контроль времени во время сварки, чтобы избежать нестабильной производительности продукта.