Yeni IC Altstrat elektroplatma süreci: kör delik, delik ve içerikli küvet dolusu

Abstrakt

Elektronik ürünlerin miniaturizasyonu yaşında, yüksek yiyecek ve düşük maliyetli integrasyon olan IC Substrate çip ve PCB arasındaki yüksek yoğunluk bağlantısını anlamak için güvenilir bir yol sağlar. Mevcut taşıyıcı alanını büyütmek için, baker örneklerinin arasındaki mesafeyi -- örnek genişliği ve örnek boşluğu (L/S) -- küçültmeli. Ortak PCB teknolojisinde örnek genişliği ve örnek mesafesi 40 metreden daha büyük, ve daha gelişmiş wafer seviyesi teknolojisi örnek genişliğini ve örnek mesafesini 2 metre kadar ulaştırabilir. Geçen on yıl içinde, çip boyutlarının L/S gemisi ile önemli olarak azaltılması gerekiyor. İkisi de basılmış devre tahtası ve yarı yönetici sektörlerine eşsiz sorunlar gösteriyor.

Fan-out Panel Seviye Paketi (FOPLP) PCB ile IC/yarı yönetici alanların arasındaki boşluğu köprülemek için tasarlanmış yeni bir üretim teknolojidir. FOPLP hâlâ yeniden gelişen bir teknoloji olmasına rağmen, bu pazar tarafından yüksek uzay kullanımını ve kapasitesini arttırma ve maliyetleri azaltmak üzere rekabetçi avantajı arttırma yeteneği yüzünden destekleniyor. Bu pazarda devre performansının anahtarı eşitlik ya da düzenlik. Birbirliği, kablo/kör deliğin üstündeki düzlük (telin üstünün düzlüklerini ölçüp) ve kör deliğin performansının özellikleridir. Bu çok katı PCB işlemlerinde özellikle önemli, aşağıdaki kattaki inhomogenelik sonraki kaplamaları etkileyebilir, aygıt tasarımına zarar verir ve kısa devreler gibi katastrofik sonuçlarına yol açar. Ayrıca, farklı yüzler bağlantı noktalarını deği ştirebilir (yani kör delikler ve yönlendirmeler) ve sinyal kaybına sebep olabilir. Bu yüzden, endüstri tarafından özel tedavi sonrası olmadan bile düz ve düz profilleri sağlayan elektroplatıcı çözümler bekliyor.

Bu makalede, DC Baker Plating için yeni bir kompozit ilave içerildi. İçeri girmiş küvet doldurulması geliştirilmiş grafik tuzak tarafından anlayabilir ve kör delik doldurulması aynı zamanda tamamlanabilir. Bu yeni ürünler sadece daha iyi bir örnek profili sağlayabilir, ama aynı zamanda kör delikler ve deliklerden elektroplatılabilir. Aynı zamanda, kör delik boyutuna göre seçilebileceğimiz ve özel uygulama ihtiyaçlarına göre iki çeşit elektroliz bakra elektroplatıcı süreçleri tanıtıyoruz: Prozesim, 80μm ile 120μm altındaki derinlikte ve 50μm altındaki 100Îm altındaki derinlikte (Figure 1); İkinci süreç küçük, yakın kör delikler için daha uygun, 50 mil ile 75mil boyunca elması ve 30 mil'den 50mil boyunca derinlik.

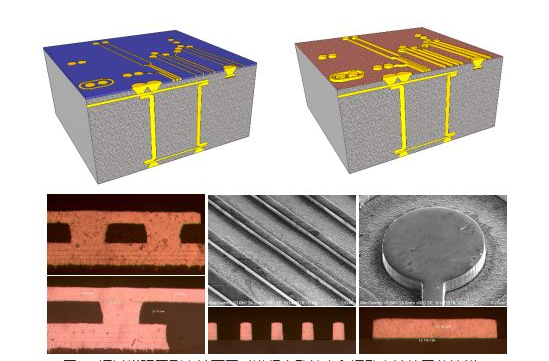

Bu iki süreç mükemmel yüzeysel eşitlik ve çizgi profili ulaşabilir (FIG. 2). Bu makale, kontrol menzilinde verilen parametreler ile kör delik doldurulmasını ve delik elektroplatıcı özelliklerini tanımlıyor. Ayrıca elektroplatıcı metallisasyon'ın sıcaklık dağıtımı ve fiziksel özelliklerini

FIG.1 Kör delik dolusunun ve delik elektroplatıcının özellikleri bir araya geliştirilebilir.

FIG2 Bütünleştirilmiş grup doldurma performansı, patlama ve kablo arasındaki yüksek derece bir sürekli göstermek için

Tanıtım

IC Alttrate, PCB miniaturasyon teknolojisinin en yüksek seviyesidir. IC çip ve PCB arasındaki bağlantısı, bakra kabloları ve delikler aracılığıyla kullanılan elektrik ağ üzerinden sağlıyor. Telefonların yoğunluğu miniaturasyon, hızlık ve taşınabililiğinde önemli bir faktördür. Son birkaç on yılda lineer yoğunluğu büyük bir yükseltti, ve fındırma panel seviyesi paketleme (FOPLP) geliştirmesi, bugünkü yazılmış devrelerin tasarımın ihtiyaçlarını yerine getirmek için mikro elektronik alanında s ıcak bir tema oldu, küçük çekirdek materyalleri, kesinlikle örnek genişliğini ve kör delikleri üzerinden küçük bir diametri.

Bu yeni teknolojiyi kullanan ana sürücüler fiyat ve üretimlik. Tradicional fan-out wafer level packaging (FOWLP) 300 mm waferi üretim birimleri olarak kullanır çünkü büyük waferler almak zordur, işleme adımları, işe ve maliyetleri arttırır ve yiyecekler düşük. Yapıcılar üzerinde PCB benzeri yükleyicileri kullanmanın avantajı, üreticilerin elaksiyeti tasarımı ve daha büyük bir panel alanını kullanabilir. Örneğin, 610 mmx457 mm paneli 300 mm waferin yüzeysel alanının neredeyse dört katı olduğunu gösteriyor. Bu, kütle üretim için büyük bir avantajdır.

Ancak, FOPLP teknolojisinin uygulaması substratları için daha fazla araştırma ve geliştirme gerekiyor ve çözümleme ve savaş sorunları gibi sorunları yüzleşiyor. Eğer başarıyla etkinleştirilirse, yüksek volumlar, düşük maliyetler ve daha ince paket boyutları ulaştırılabilir, tüketiciler elektroniklerini daha hızlı ve daha hafif yapar.

Acid bakır kör deliği dolduruyor.

Elektroplama süreci PCB tahtasının üretiminin en önemli adımlarından biridir. Şimdiki dağıtımın üzerinde PCB tahtasındaki düzenleme, kör delik ve delik elektroplatıcından fark edilebilir. Bakar, seçim yönetici metali olarak, düşük maliyeti ve yüksek yönetimi tarafından karakterizi alıyor. Son on yıllarda elektro platlama bakra teknolojisinin geliştirilmesiyle, elektro platlama metali olarak bakra kullanımı büyük bir şekilde arttı. Gelişmiş özellikli devre tablosu tasarımı elektro platlama ekipmanları ve yenilik elektro platlama çözümleri gerekiyor. Bu yüzden son yıllarda jet elektro platlama ekipmanları geniş olarak kullanıldı.

Elektroplating dolduran çözümler genelde hızlı dolduracak asit (yaklaşık 50g/L sülfürik asit) ile yüksek konsantrasyonlardır. Organik ilaçlar plating hızını kontrol etmek ve kabul edilebilir fiziksel özellikleri almak için kullanılır. Bu ilaçlar, rehber deliğinin ölçüsü, yiyecek, yüzeysel bakır kalınlığı, tabak bakır dağıtım toleransiyonu ve patlamadan sonra kör deliklerin şeklini yerine getirmek için dikkatli tasarlanmış olmalı. Tipik platlama formülleri inhibitörler, parlak enerjisler ve düzeyler içeriyor. Teoriye göre kör deliğini sadece bir engeller ve parlak olan iki komponent sistemiyle doldurmak mümkün. Ama iki komponent sistemi büyük depresyonlar, şekil doldurulması gibi pratik sorunları var. Bu süreç analitik olarak kontrol etmek zordur.

Hem inhibitörler hem leveler hem inhibitör olarak hareket ediyor ama farklı şekilde. I tipi inhibitörler gibi parlak enerjisler tarafından etkinleştirilebilir, ama leveler gibi II tipi inhibitörler değildir, ve taşıyıcı genelde yüksek moleküler a ğırlı polioksyalkyl bir birliğidir. Genelde katoda yüzeyinde adsorb yapıyorlar ve klorit ions ile etkileşimli bir katı oluşturuyorlar, bu yüzden taşıyıcı dağıtım hızını döşeme katının etkileşimli kalınlığını arttırır. Katoda yüzeyinin enerji seviyeleri eşittir (aynı elektron sayısı yerel olarak bütün katoda yüzeyi noktalarını elektroteklaştırmak için kullanılabilir), sonuç verilen kalınlığın daha uniformel dağıtımı olabilir.

Diğer tarafından parlayanlar, engelleri azaltmak üzere dağıtma oranını artırlar. Genelde küçük moleküler ağırlı sulfur içeren birleşmeler, aynı zamanda taze rafinerleri olarak bilinirler. Düzey ajanı genelde nitrogen/dalgalanmış polimer ve heterosiklik veya heterosiklik aromatik bileşenlerden oluşan düz zincirden oluşur, birleşmeler genelde dört tane yapıdır (merkez pozitif yüklenmiş atomlar ve dört yeri), yüksek ağır yoğunluğunda seçimli adsorpsyon olacak, yani kenar, Angl ve yerel yuvarlanmış gibi, Yüksek şiddetlik bölgesinde bakra patlamasını engelleyin.

Test metodu

Testler 8L elektroplatıcı tank ında ve 200L test tankında gerçekleştirildi. Daha yüksek uygulanabilir şu anki yoğunluğu, korumayı kolaylaştırma ve üniformal bakır yüzey dağıtımı için kullanılır. Plating çözümünü yapılandırdıktan sonra, plating çözümü 1Ah/L'de, analiz edilmiş, ekleme konsantrasyonu düzeltmek için ayarlanmış, sonra plating testi yapıldı. Her test plate 1 dakikalığına asit ile temizlenmiş, 1 dakikalığına su yıkanmış, ve bir dakikalığına 1 dakikalığına yüzde sülfür asit kullanılmış.

Operasyon şartları ve banyo kompozisyonu

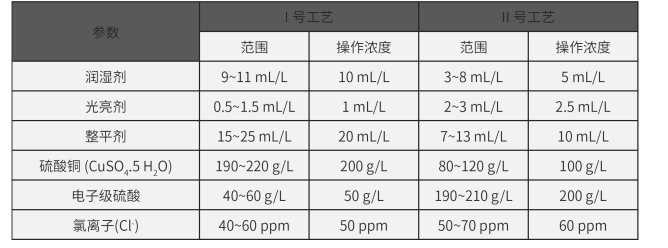

FIG 1, iki formül için çalışma koşullarını ve optimal ilave konsantrasyonlarını gösterir. Genelde kör delik, elektroplatıcı çözümler, gerekli delik dolusuna ulaşmak için bakra ve asit düşük.

FIG1

Kör delik doldurum mekanizması

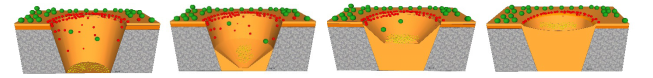

Kör delikteki bakra büyüme hızı ve tabaktaki bağımlıklar tarafından kontrol edilir. FIG3, her bağımlılık tarafından çalınan farklı rolleri gösteriyor. Elektroplama sırasında seçici ve seçici olmayan adsorpsyon oluşabilir. Eğer adsorpsyon yerel genişletilse bile. 1. Tablo içinde gösterilen ayarlar içerisinde gerekli "aşağı doldurum" yerine ulaşmak için ekleri kontrol edilmeli. Analiz, sektörde genelde kullanılan analiz araçları kullanarak, bisiklik voltametri (CVS) ve salon oda testileri gibi kullanılabilir.

FIG3'de yeşil engelleri temsil ediyor, kırmızı yükseltme ajanını temsil ediyor ve sarı parlayan ajanını temsil ediyor. Yumuşturucu ajan molekülleri yüzeyde, elektroplatıcını engelleyip, yükselme ajanı, merkezindeki deliğin oluşturulmasına sebep olağanüstü yüklenen dört aminin tuzu yüzünden negatif yüklenmiş bölge üzerinde yerleştiriliyor. Daha hızlı kör deliklere yayılan küçük bir sülfür içeren molekülüdür. Elektroplamayı hızlandırmak için daha hızlı yayılan küçük bir delik. Çünkü kör deliklerin geometri elektroplatıcı sırasında sürekli değişir, parlak deliklerin içinde konsantre oluyor ve kör deliklerde hızlı elektroplatıcı oluşturuyor. Buna kıvırt geliştirilmiş Hızlandırma örgütü (CEAC) mekanizması denir.

FIG3 CEAC mechanis m

Sonunda, kör delikte bakır patladığı zaman yüzeyle neredeyse koplanar, kör delikteki kaplama hızı ve yüzeyde eşit olacak ve aşağıdaki doldurum durdu. Temsilin adsorpsyonun ve desorpsyonun gücüne bağlı, parlakçı beklediği gibi yayılmaz ve parlakçının yüksek konsantrasyonu hızlandırmaya devam edecektir. Bu yüzden "impuls acelesi" olarak bilinen yüksek dağıtım.

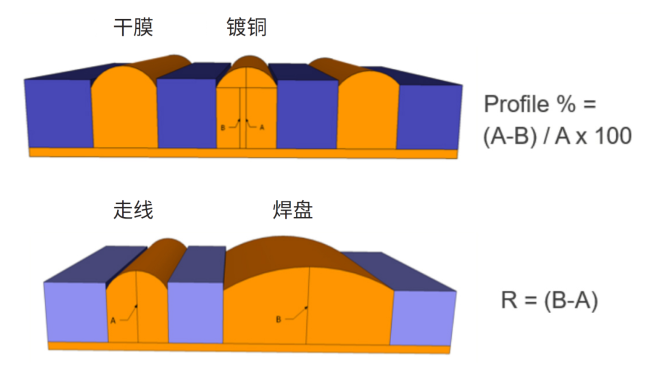

Tam Örnek Profili Ölçümü

FIG4 profil hızının hesaplamasını gösterir, en düşük ve en yüksek noktalar arasındaki yüksek farklılığın oranı olarak tanımlanmış, yüzdesi olarak ifade edilmiş, ve R değeri, patlama alanı ve ince çizgi arasındaki yüksek farklılığı, ikisinin en az değerlerini almak üzere.

FIG4 Kontrol oranı ve R değeri hesaplama

Süreç tasarımı NO.1 kör delikleri doldurmak için tasarlanmış, düz yüzeyi ve daha iyi bir çizgi profili oluşturmuş, ve FIG 5'de gösterilmiş gibi planlama şartları iyileştirilmiştir. İhtiyacı kör delik doldurma kapasitesini elde etmek için, CuSO4 (200g/L) 'in daha yüksek konsantrasyonu sülfür asit (50g/L) ile birleştirildi.

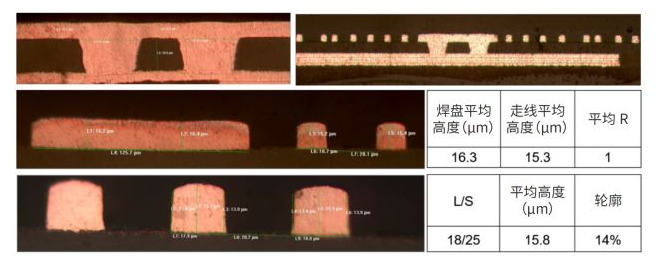

FIG5 Tipik elektroplatma özellikleri

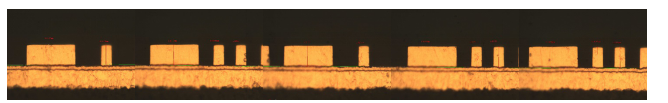

No.1 sürecinin tipik özellikleri FIG5'de gösterilir ve dolu kör delik ölçüsü 60 μm*35 μm ve bakra kalıntısı 15 μm. Çünkü NO.1 süreci kör deliğini en küçük taşıma yüzeyiyle doldurabilir, artık düşürme adımları gerekmez. Profil oranı genelde %10 ile %15 arasında, fakat bazı durumlarda gerçek durumun %15 ile %20 arasında olduğunu görülüyor, telin kokusu kalıntısı 15 µm ile 16 μm arasında ve R değeri 1 ile 2 arasında. Bölümler şekilde daha fazla kare ve düz bir yüzeyi vardır. Küçük bir kulüp gösteriyor.

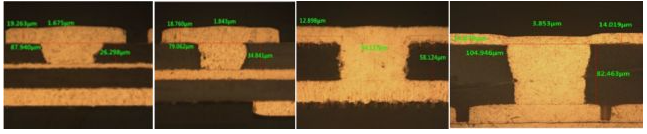

FIG6 Tam 90 Ölüm x 25 Ölüm, 80 Ölüm x 35 Ölüm, 90 Ölüm x 60 Ölüm ve 100 Ölüm

Farklı boyutlarda kör delikler için formülün doldurulma kapasitesi daha fazla değerlendirildi. Dört farklı kör delik boyutları teste edildi: 90 Ölüm x 25 Ölüm, 80 Ölüm x 35 Ölüm, 90 Ölüm x 60 Ölüm ve 100 Ölüm x 80 Ölüm. Test sonuçları 6. Şekil olarak gösterilir. Kör deliklerin doldurması için 90 km*60 km altındaki, beton yüzeyi izlememişti. Büyük 100 km*80 km kör deliğinin 4 milyon beton yüzeyi vardı.

Elektro platlama çözümü hayat boyunca öğrenin

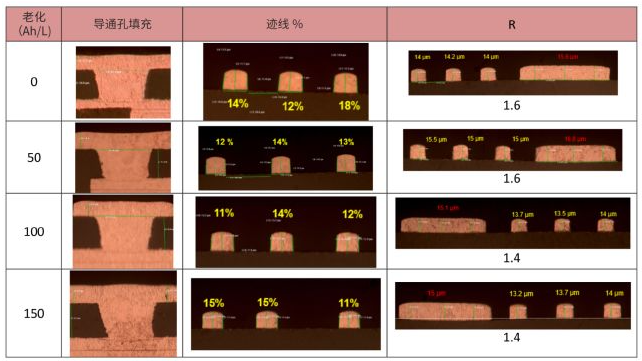

Başlangıç performans değerlendirmesinden sonra, plating çözümü 8 L tank volumları ile 150 Ah/L yaşındaydı. Her plating döngüsü 45 dakika boyunca 15 ASF'di. 1. tablo içinde listelenen aynı ilave konsantrasyonu ile.

elektroplatma çözümü hayat boyunca

Banyo yaşlanma testi sırasında testi tahtaları 50Ah/L aralığında elektro platformu yapıldı ve bölünen örnekler mikroskop altında hazırlanmış ve değerlendirildi. Teste tahtası 60 µm x35 μm kör delikler ve farklı L/S yollarından oluşur. Yeryüzünde yaklaşık 15 kilometre kalınlığını almak için ayarlanmış durumlar. Bütün yaşlanma sürecinde, kablo profili %10 ile %15 arasında, bazen %15 ile %20 arasında, bu ilk performans testi sonuçlarıyla uyumlu, ve düz patlama elektroplatının R değeri 1 ile 2 arasında.

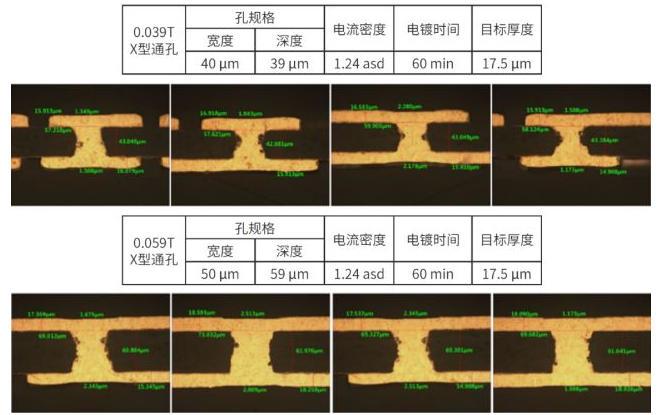

40 milyon ve 60 milyon kalınlığıyla tahtaları kullanarak delik doldurma kapasitesini teste. İki devre tahtasının delik elması 40 milyon ve 50 milyon. Sonuçlar 7. Şekil olarak gösterilir. Elektro platlama dönemi 1,24ASD, 60 dakika sürüyor.

X şeklindeki deliklerin doldurulma kapasitesi

Güçlü ve uzunluğu

PCB üretiminin en önemli fiziksel özelliklerinden iki tanesi elektroplatılı bakra yöneticisinin tensil gücü ve uzunluğudur. Bu özellikler toplantısı ve son kullanımı sıcak stresini gösteriyor. Fiziksel özellikler, inhibitörler, mısır refinerleri ve leveleri dahil olmak üzere ilaç kombinasyonunun sonucudur. Bu özellikler de sıcaklık hızına, şimdiki yoğunluğuna, sıcaklık sıcaklığına ve kristal morfolojiye bağlı. Örneğin, çeşitli kristal yönlerinin yoğun depozitlerinde sütun depozitlerinden daha iyi fiziksel özellikleri var.

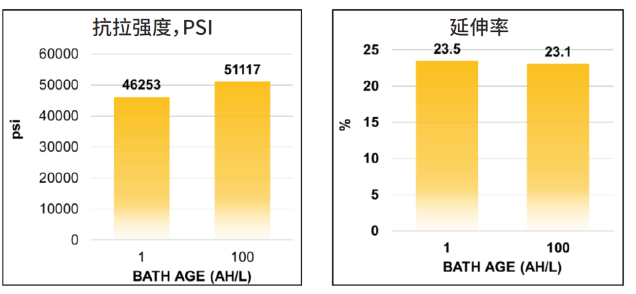

Fiziksel özellikler IPC TM-650 standartlarının 2.4.18.1 teste yöntemine göre ölçülüyordu. Sonra örnekler stripte kesildi ve 4~6 saat boyunca 125 derece Celsius fırınında biçildi. Örnek stripi endüstriyel mekanik testi aracı ile teste edildi ve aracın ölçülü değeri gerginlik gücü ve uzunluğu yüzdesini hesaplamak için kullanıldı. Şekil 8'de iki farklı yaşlı banyo çözümünün sonuçlarını gösteriyor: yeni banyo ve yaklaşık 100 Ah/L yaşlı banyo. Sonuçlar, elektroplatma zamanının arttığı ve IPC standart seviye III'nin ihtiyaçlarına uyguladığını gösteriyor.