1ãfr4 pcb kalitesi inceleme

1) X- ray denetimi

Birleşmeden sonra, Köprüğe, Açık devre, yetersiz solder, aşırı solder, topu düşürme, huai, popcorn kaybı ve BGA'nin dibindeki gizli solder toplarının en sıradan deliklerini ve diğer defeklerini görmek için kullanılabilir.

2) ultrasyonik mikroskopya tarama

Tamamlanmış toplantı kurulu tüm gizli durumları kontrol etmek için SAM taramasını kullanabilir ve paketleme endüstri tüm gizli delikleri ve katlarını tanıyabilir. Bu SAM yöntemi üç tarama ve görüntüleme yöntemlerine bölünebilir: A (nokta), B (hatta) ve C (uçak), bunların C-SAM uçak taraması en sık kullanılmış.

3) Yan görüntü yöntemi

Optik amplifikasyonun yanlış görüntülü incelemesi kısıtlı ölü açı bölgesinde küçük şeyler için gerçekleştirilebilir. BGA'nın topu ayağını boşaltmak dışarıdaki yüzüğü kontrol etmek için kullanılabilir. Bu yöntemde, prism lensleri fokus etmek için 90° döndürülür ve CCD yüksek çözümler ile resmi yayınlamak için kullanılır. Büyütme 50X ve 200X arasında ve pozitif ışık ve arka ışık izlemesi de gerçekleştirilebilir. Solder ortak koşulların: genel görünüşü, kalın yemek, solder ortak şekli, solder ortak yüzeysel örnekleri, flux kalıntıları ve diğer defekleri dahil edilir. Ancak BGA'nin iç küfresini bu yöntemle görülmez. Çok ince fiber tüpü endoskopu kullanarak doğrudan izlenmeli. Ancak fikir iyi olsa da pratik değil. Sadece pahalı değil, ayrıca kırmak kolay.

4) Sürücü güç ölçüsü

Büyüklüğünü izlemek için özel çöpürün dönüşünün oluşturduğu sıcaklık anını kullanın. Bu yöntem çöplük bölümlerinin yüzüğü, arayüz bölüşü ya da karışık vücut kırılması gibi defekleri bulabilirse bile, ince tabak için etkili değildir.

5) Mikroseksyon yöntemi

Bu yöntem sadece örnek kesme ve hazırlama için çeşitli tesisler gerekmez, ama ayrıca sofistikleştirilmiş yetenekler ve zengin yorumlama bilgileri gerçek sorunu yok etme yolunda öğrenmek için gerekiyor.

6) Yükselme boyama yöntemi (genelde kırmızı tint yöntemi olarak bilinir)

Özel kırmızı renk çözümünün örneğini dağıtın, böylece çeşitli sol bölümlerinin çatlakları ve küçük delikleri kapüler içerildi ve sonra kuruldu. Her test topu ayağı zorla çekildiğinde ya da gurur duyulduğunda, bölümde kırmızı noktalar olup soldaşın nasıl tamamlandığını kontrol etmek mümkün mü? Bu yöntemi de Dye ve Pry deniyor. Onun renk çözümü de fluorescent boyunlarıyla ayrı olarak hazırlanabilir. Bu da ultraviolet çevresinde gerçeği görmek daha kolay olacak.

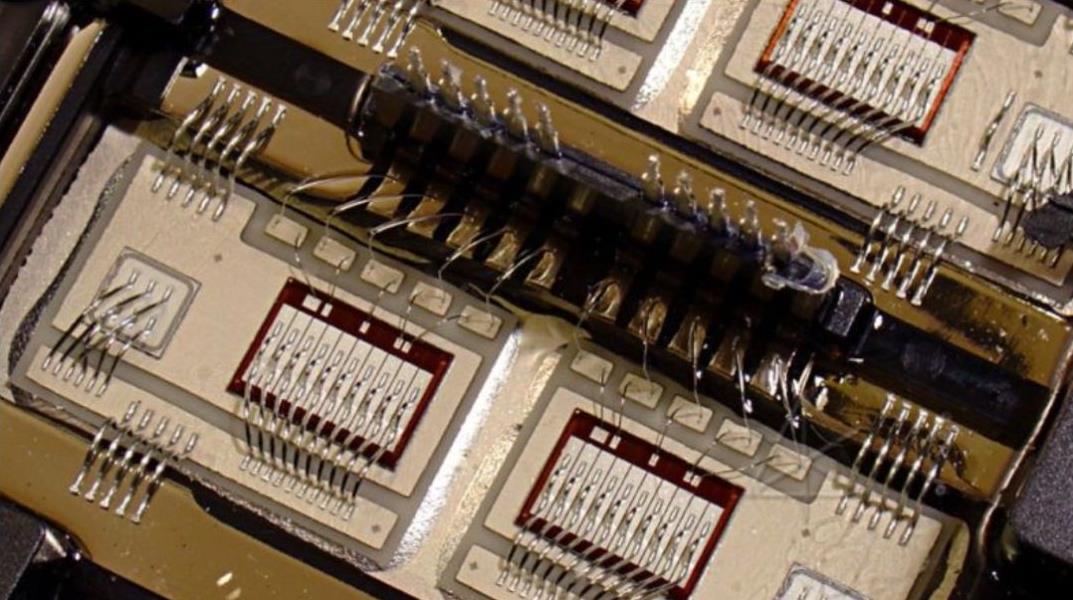

2º Hollow ball foot and other defects

2. 1 Boş boş nedenleri

Çeşitli SMT solder pastaları tarafından oluşturduğu solder toplantıları kesinlikle farklı boyutların delikleri olacak, özellikle BGA/CSP topu pili solder toplantıları olacak. Yüksek sıcaklık sıcaklık serbest çözümleme girdikten sonra deliklerin tendenci daha kötüdür. Sebepler birkaç kategoriye gizlenebilir:

2.1.1 Organik materyaller: solder pastası %10-12 wt'e katılır. Aralarında en büyük etkisi var. Çeşitli fluksin kırıklığı ve gaz üretimi derecede farklıdır, bu yüzden daha az gaz üretimi oranı en iyi strateji olarak seçilmeli. İkinci olarak, yüksek ısıdaki fluks sol yüzeyinde oksid'e bağlanacak, bu yüzden oksid çabuk kaldırılabilirse boş oluşturulması düşürülebilir. Çünkü önümüzlü çözüm iyi değildir, ayrıca mağaranı daha da kötüleştirir.

2 Ancak bu reaksiyon, solucuğun yüzeysel tensiyle etkilenecek. Yüzey tensiyeti daha büyük, birleşmesi daha büyük, böylece dışarıdaki genişleme için gereken adhesion veya sıvılık daha kötü olacak. Bu yüzden, soldaki organik madde ya da böbrekler, büyük yüzeysel tensiyle SAC305'deki soldaki soldaki çöplükler, soldaki vücudundan kaçamaz, ancak sadece vücudu tutuklayabilir ve mağara dönebilir. Solder topunun erime noktası sol pastadan daha aşağı olursa delikler topa yüzer ve daha fazlasını toplar.

2.1.3 Yüzey tedavisi: Eğer yüzeysel tedavi filmi kalıntıyla karıştırılmak kolay olursa, delik düşürülecek, yoksa kalıntının azaltması ya da sol reddetmesi büyük bir delik oluşturacak. Arayüz mikro deliklerine gelince, soğuk ortak kırıklığına sebep olabilecek, gümüş kırıklığı daha yaygın. Gümüş patlamasını engellemek için gümüş kırılmasının yüzeyinde transparent organik bir film var. Çünkü Gümüş katı Ag3Sn5'in IMC oluşturması için sıvı kalıntısında hızlı çökecek. Kalan organik filmi kesinlikle kırılacak ve güçlü ısı içinde küçük delikler olacak. Bu özellikle "şampanya balonu" denir. Bu yüzden güm üş katının çok kalın olmaması gerektiğini biliyoruz ve 0,2 milyon daha iyi. OSP çok kalınca, arayüz mikro delikleri de oluşturulacak ve deri filmi 0,4 milyon aşamayacak.

2.1.4 Bazen büyük bölgedeki kalıntılar da mağaralara veya mikrohola yakındır. Bu zamanlar, bölünme yöntemi birkaç çıkan çöpü eklemek için kullanılabilir, ya da yeşil boya kesiş çizgisini benzin kaçışını kolaylaştırmak ve mağaralardan kaçırmak için bastırılabilir. Mikro kör deliklerin yüzünden gelen delikler, elbette en iyi seçenek, delikleri elektroplanmış bakıyla doldurmak. Mağaraları azaltmak için başka etkili yollar, soğuk pastasının sularını almaktan kaçırmaktan, bakar yüzeyinin veya organik kalan filmlerin aşırı ağırlığını engellemek.

2. 2 Hole acceptance specification

Topun ayağındaki fazla delikler hareketi ve ısı aktarımına etkileyecek, ve soldağın güveniliği de fakir. Yüksek bölgedeki delik elmesinin kabul edilebilir olduğu en yüksek sınırı %25 ve %25'in elmesi toplam temas alanının %6 ve deliğin büyüklüğü birlikte hesaplamalı. Topun ayağı ve taşıyıcı tabağı arasındaki arayüzdeki boşluklar ya da fr4 pcb'in üst ve aşağı süpürücüsü gerçekten kırıklığın en önemli sebebi.

2. 3 Mağara klasifikasyonu

BGA delikleri yerlerine ve kaynağına göre be ş kategoriye bölünebilir. Bilinç konusunda liste çizelgesindeki deliklerin klasifikasyonu çok zordur ve gelecekte yenilenecek.

2. 4 Bridging

Toplu pinler arasındaki kısa devre ile köprüğün sebepleri: kötü solder yapıştırması, komponentlerin yanlış yerleştirilmesi, yerleştirmeden sonra el ayarlaması, ya da füsleşme sırasında kalın patlaması olabilir. Açık nedenler, yerleştirmeden sonra, kötü koplanırlık veya çözücülerin kötü çözümlenmesini gösteriyor.

2. 5 Soğuk elastik

Soğuk Solder'ın en önemli sebebi, yetersiz ısı yüzünden, soldadan ve yüzeyin arasında karıştırılması gereken IMC'nin oluşturulması yoktur, ya da IMC'nin sayısı ve kalınlığı yetersiz, bu yüzden güçlü gücü göstermeyecek. Bu defekte sadece optik mikroskop ve mikroskop tarafından 4 pcb ile dikkatli olarak inceleyebilir.