fr4 pcb ile elektronik çalışanlar için devre tahtalarında test noktaları ayarlamak doğal, fakat mekanik çalışanlar için test noktası nedir?

Aslında, deneme noktalarını ayarlama amacı devre masasındaki komponentlerin belirtilenler ve çözülebilirliklere uygun olup olmadığını denemek. Örneğin, eğer bir devre kurulundaki direnişliğin yanlış olup olmadığını kontrol etmek istiyorsanız, en basit yol, iki sonunu multimetrle ölçürmek. Ancak, her tahtada dirençlik, kapasitet, induktans ve hatta IC devreleri kütle üretilen fabrikada doğru olup olmadığını yavaşça ölçülemek için elektrik metre kullanmanız için bir yolu yok. Bu yüzden, bu şekilde denilen ICT (Dönüş-Test) otomatik test makinesi var. Bu elektronik parçaların özellikleri, program kontrolü aracılığıyla, aracılığıyla aracılık ve yardımcılık parças ı olarak paralel olarak, bir araya getirmek için "Bed-of-Nails" fixtürü olarak kullanılan çoklu sonda kullanıyor. Genelde, genel masanın tüm parçalarını test etmek için sadece 1-2 dakika sürer. Devre tahtasındaki parçaların sayısına bağlı, daha fazla parçalarına bağlı, daha uzun zaman. Ancak, eğer bu sondamlar tahtadaki elektronik parçalara ya da ayaklarına karşı bağlantı sağlayacaklarsa, muhtemelen bazı elektronik parçalarını yok edecektir. Akıllı mühendislik testi noktasını icat etti. Bu da her iki tarafta bir çift devre küçük noktaları çıkardı. Yüksek yüzeyinde maske yok, yani test sonunda bu küçük noktalara doğrudan ölçülmüş elektronik parçalara iletişim kurmak yerine, bu küçük noktalara iletişim kurabilir.

İlk günlerde geleneksel eklenti (DIP) devre tahtasında hâlâ kullanıldığı zaman, bölümün sol bacağı test noktası olarak kullanılacaktır, çünkü geleneksel parças ının sol bacağı ihtiyaçları için yeterince güçlüydü, fakat sondasının kötü bağlantısının yanlış yargılaması sık sık sık gerçekleşti. Çünkü solder yapıştırma fışkısının geri kalan bir film genelde dalga çöküştüğü veya SMT'in tüpücüsü yedikten sonra ortak elektronik parçaların soldaşının yüzeyinde oluşturduğu için bu filmin imkansızlığı çok yüksektir, bu sık sık sondasının kötü temasına yol a çar. Bu yüzden, o zamanda, üretim hatının test operatörlerinin sık sık sık hava silahıyla uçan veya alkol ile teste edilen yerleri silebilir.

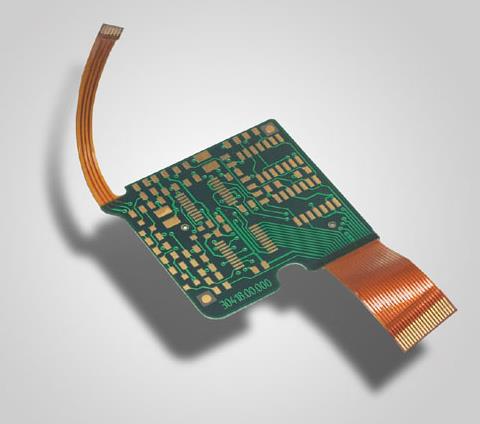

Aslına bakarsan, sonda dalga çözmesinden sonra test noktasında da kötü bir bağlantı olacak. Sonra, SMT'nin genişliğinden sonra test yanlış yargılama durumu büyük bir şekilde geliştirildi ve test noktalarının uygulaması da ağır sorumluluklara çok güvenildi, çünkü SMT parçaları genelde kırıklık ve test sondasının doğrudan bağlantı basıncısına dayanamıyor, bu yüzden test noktalarının kullanımı sondasından doğrudan parçalara ve ayaklarına dokunmayan sondasından kaçırabilir. Yanlış yargılama sayısı azaltıldı. Ama bilim ve teknolojinin geliştirilmesiyle devre kurulunun büyüklüğü daha küçük ve daha küçük olacak. Küçük devre masasında çok fazla elektronik parçaları sıkıştırmak zor. Bu yüzden devre kurulun uzayını alan test noktalarının problemi sık sık sık tasarım sonu ve üretim sonu arasında savaş sıkıştırılmasıdır. Fakat bu konu, fırsatımız varken sonra tartışılacak. Teste noktasının görünüşü genellikle çevrelidir, çünkü sonda da çevrelidir, bu üretmek daha kolay ve yakın sonda birbirlerine yaklaşmak daha kolay, iğne yatağının iğne bitirme yoğunluğunu arttırmak için.

1. İğne yatağını devre testi için kullandığında kurumsal sınırlar var. Örneğin, sondasının en az elması belli bir sınırı vardır, ve iğne çok küçük elmasıyla kırmak ve zarar vermek kolay.

2. Pins arasındaki mesafe de sınırlı, çünkü her pinin bir delikten çıkması gerekiyor ve her pinin arka tarafı düz bir kable ile karıştırılmalı. Eğer yakın delikler çok küçük olursa, kısa devre arasındaki iletişim sorununa rağmen, düz kablo araştırması da büyük bir sorun.

3. Iğneler yüksek parçaların yanında yerleştirilemez. Eğer sonda yüksek kısmına çok yaklaşırsa, yüksek kısmın çarpışmasına neden hasar riski olacak. Ayrıca, bölüm yüksek olduğu için genelde test düzeninden kaçırmak için iğne yatağında bir delik a çmak gerekiyor. Bu da yanlış şekilde iğne implantasyonuna yol açar. Devre kurulundaki tüm parçalar için sınama noktaları daha zor olur.

4. Tahta küçük ve küçük oluştuğunda test noktaların sayısı tekrar tartışıldı. Şimdi test noktalarını azaltmak için bazı metodlar var, mesela Net testi, Test Jet, sınır Scan, JTAG, etc. Ayrıca, AOI ve X-Ray gibi orijinal iğne yatak testini değiştirmek isteyen diğer test metodları da var. Ama şu anda her test %100 ICT'i değiştirmeyecek gibi görünüyor.

Iğne yerleştirme yeteneği ile ilgili, eşleştirilen fixtür üreticisini sormalıyız, yani test noktasının en az diametri ve yakın testi noktaların arasındaki en az mesafe sormalıyız. Genelde istediği en az değer ve ulaşabilecek en az değer olacak. Ancak ölçekli üretici, minimal teste noktası ve minimal teste noktası arasındaki mesafe kaç noktadan fazlasını almaması gerekecek, yoksa fixture de fr4 pcb hasarına rağmen hasar edilebilir.