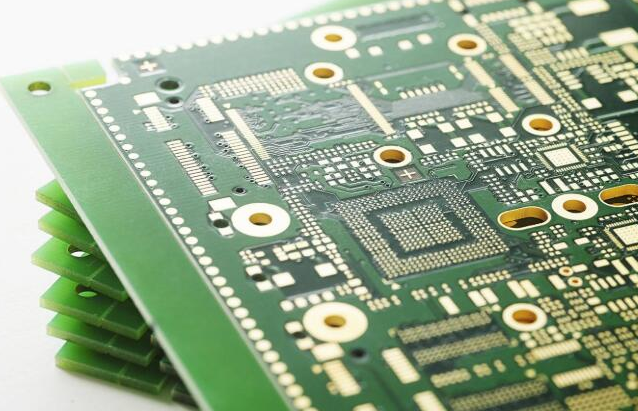

El proceso de producción de la placa de circuito de tratamiento de superficie enig es el siguiente:

1. preparación de datos de herramientas Front - end

El primer paso en la producción de placas desnudas de PCB impresos es comprobar si el diseño del archivo Gerber enviado por el cliente cumple con los estándares que se pueden producir. En general, el diseño de los PCB y sus características funcionales son diseñados por los clientes, y las fábricas de placas de PCB solo son responsables de su producción, por lo que a menudo hay lagunas entre la mayoría de los diseñadores y fabricantes. A menudo se descubre que bajo la capacidad actual del proceso, los archivos de diseño Gerber (nota 1) enviados por los clientes no se pueden implementar. Por ejemplo, la distancia entre la línea y la línea, la línea y el agujero, el agujero y el agujero es demasiado pequeña para generar cortocircuitos fácilmente, o el ancho de la línea es demasiado delgado, lo que puede hacer que el circuito se desconecte y no se pueda producir. En este momento, la fábrica de placas genera el llamado cuestionario de ingeniería eq (engineering question) o DFM (design for manufacturing) "artículo de comunicación de ingeniería" y lo envía al cliente para su confirmación, ya que en algunos lugares puede haber sido diseñado de acuerdo con las necesidades especiales del cliente. Si cambia a voluntad, puede hacer que el PCB no cumpla con los requisitos esperados del diseñador;

Además, estos artículos de ingeniería contendrán numerosas recomendaciones de optimización de ingeniería, como si antes de que se complete la comunicación se pueden eliminar las máscaras de soldadura entre los pines ic, si algunos agujeros de paso están cubiertos con máscaras de soldadura o enchufes de cobre, etc. en un paso de producción, cada condición de proceso para la producción de PCB se desmonta de gerber, Por ejemplo, cada capa de cableado, capa de soldadura, capa de malla de alambre, tratamiento de superficie y materiales de perforación, y luego se envían a la línea de producción de cada proceso para la producción. El seguimiento describirá el proceso de estos procesos.

Nota 1: el llamado Gerber es un formato estándar universal que define las imágenes de producción de pcb. El contenido incluye capas de circuitos internos y externos, capas de soldadura, capas de malla de alambre, capas de perforación, etc., que son algo similares a los archivos IGS o step diseñados en 3D por la Organización. Para obtener más información, consulte la explicación de Wikipedia de gerber.

2. preparación de herramientas fotoeléctricas (salida negativa de la placa de circuito)

Bajo el control de la temperatura y la humedad, se utiliza un trazador de película láser para dibujar la película de la placa de circuito. Durante el posterior proceso de fabricación de la placa de circuito, estas películas se utilizarán como máscaras para la exposición de imágenes en cada capa del circuito. El proceso de soldadura de pintura verde también requiere el uso de películas. Para garantizar la corrección de la posición relativa de X - y de cada capa del circuito, se perforarán las películas con láser para localizar posteriormente las diferentes capas del circuito.

Esta película es en realidad un material PET transparente con imágenes negras impresas en ella. es similar a lo que se usaba en los primeros días en un proyector con una película de proyección en papel. Ahora ha sido completamente reemplazado por un proyector digital. Es posible que los jóvenes no sepan estas cosas.

Formación de circuitos interiores 3pcb

Lavado ácido de la superficie de cobre limpieza de la superficie de cobre engrosamiento de la superficie de cobre, película seca de presión, exposición interna de desarrollo

La estructura interna de las placas de circuito multicapa (más de cuatro capas) suele estar hecha de una placa de cobre cubierta completa (ccl) note 2 como material. La mayoría de los paneles recubiertos de cobre se basan en resina y materiales de refuerzo. El sustrato está cubierto con una lámina completa de cobre. En la película, el operador sostiene el ccl. Después de tomarlo, la superficie de la lámina de cobre se limpiará mediante un lavado ácido para asegurarse de que no haya otro polvo o impurezas. Por encima, siempre que haya una pequeña cantidad de cuerpos extraños, afectará las líneas posteriores.

Luego, la superficie de la lámina de cobre se ruge con molienda mecánica para aumentar la adherencia de la película seca a la lámina de cobre, y luego se aplica una película seca a la superficie de la lámina de cobre. Pegar una película de circuito interno a ambos lados del CCL y colocarla en la máquina de exposición. La película se ajusta estrechamente a CCL utilizando agujeros de posicionamiento y vacío, y los rayos ultravioleta se utilizan en áreas amarillas para que la película no esté disponible. La película seca en la zona sombreada cambia químicamente y se solidifica en ccl. Finalmente, se elimina la película seca no expuesta con una solución de desarrollador. En este momento, el negro visto en la película es para lavar el resto de la película seca expuesta, tenga en cuenta que aquí se utiliza una "película negativa" y otras áreas que muestran la superficie de cobre serán grabadas en el proceso posterior.

El desarrollo se refiere al uso de desarrolladores para eliminar la película seca no expuesta, dejando solo la parte necesaria.

El núcleo del material de PCB es el sustrato. El sustrato de PCB está compuesto por resina, material de refuerzo y lámina de cobre. La matriz más común es ccl. Los sustratos de lámina de cobre se dividen en tres categorías según el material del sustrato. Son sustratos de papel, sustratos compuestos y sustratos FR - 4. Sus características y usos también son diferentes. Entre ellos, el FR - 4 es la corriente principal actual. Los sustratos FR - 4 se utilizan generalmente en componentes informáticos y dispositivos periféricos. Por ejemplo, las placas de circuito impreso utilizadas en productos como placas base y discos duros están hechas de sustratos FR - 4.