Modelo: HDI PCB

Número de capas: 4 - 48 capas

Material: Saga italia, tuk, iteq, Panasonic

Estructura: 1 - 5n, cualquier capa de PCB HDI

Espesor del producto terminado: 0,3 - 3,2 mm

Espesor del cobre: 0,5oz / 1oz

Color: verde / blanco / negro / rojo / azul

Tratamiento de superficie: enig / OSP

Tecnología especial: espesor del oro

Trayectoria / distancia mínima: bga 2mil / 2mil

Aplicación: placa de circuito de PCB HDI

Los PCB HDI son PCB interconectados de alta densidad, mientras que los PCB HDI son una placa de circuito de pcb. ¿¿ por qué se llama placa de circuito impreso hdi? El PCB HDI es un PCB de alta densidad, cuyo espacio de circuito es muy pequeño. La pila de PCB HDI requiere un agujero ciego láser de 0,1 mm. Este PCB microporoso HDI requiere que los fabricantes de PCB HDI tengan una fuerte capacidad de proceso de fabricación de PCB hdi.

Los PCB HDI son ampliamente utilizados en PCB de placas base de teléfonos inteligentes, placas de circuito de servidores, placas base pos, PCB de placas base de cámaras, circuitos automotrices, placas base inteligentes android, placas base de tabletas, controladores de drones, etc.

¿¿ qué es un PCB hdi?

Los PCB con agujeros ciegos enterrados no son necesariamente PCB hdi. Los PCB HDI suelen tener agujeros ciegos y no necesariamente agujeros enterrados. Esto depende del nivel de PCB HDI de su producto.

Por ejemplo:

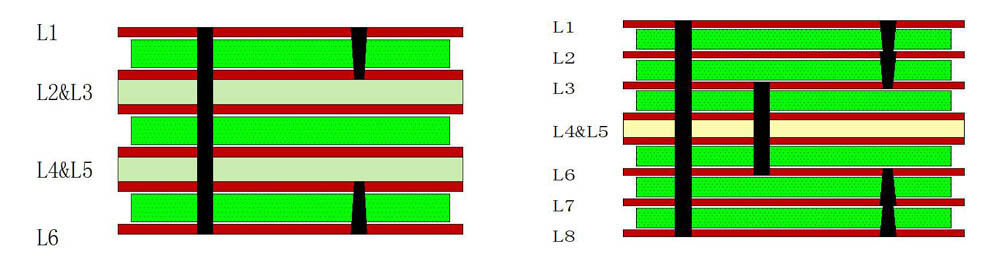

En los seis capas de PCB hdi, el primer y segundo orden se refieren a las placas de circuito HDI que requieren perforación láser, es decir, los sustratos de circuito hdi.

Los PCB HDI de primer orden de 6 capas se refieren a agujeros ciegos: 1 - 2, 2 - 5, 5 - 6, es decir, 1 - 2, 5 - 6 requieren perforación láser, es decir, los PCB HDI 1 n 1.

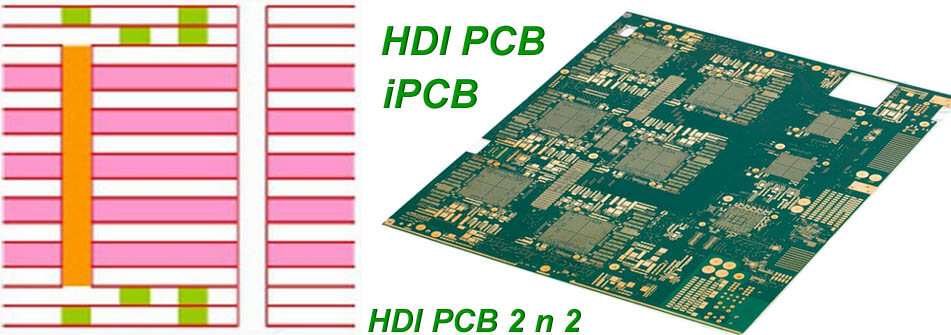

Los PCB HDI de segundo orden de 6 capas se refieren a agujeros ciegos: 1 - 2, 2 - 3, 3 - 4, 4 - 5, 5 - 6, es decir, se necesitan dos perforaciones láser. Primero perforar 3 - 4 agujeros enterrados, luego presionar 2 - 5, luego perforar 2 - 3 y 4 - 5 agujeros láser por primera vez, presionar 1 - 6 por segunda vez, luego perforar 1 - 2 y 5 - 6 agujeros láser por segunda vez, y finalmente perforar el agujero. Se puede ver que los PCB HDI de segundo orden han sido reprimidos dos veces y perforados láser dos veces. Se convierte en HDI PCB 2 n 2.

Además, los PCB de HDI de segundo orden también se dividen en HDI - PCB de segundo orden entrelazados y HDI - PCB de segundo orden apilados. Los PCB HDI de segundo orden entrelazados significan que los agujeros ciegos 1 - 2 y 2 - 3 están entrelazados, mientras que los PCB hdl de segundo orden apilados significan que los agujeros ciegos 1 - 2 y 1 - 3 están apilados juntos, como los agujeros ciegos: 1 - 3, 3 - 4, 4 - 6.

Etc., HDI PCB 3 N 3, HDI PCB 4 n 4, HDI pcb5n 5, HDI placa de circuito impreso 6n 6...

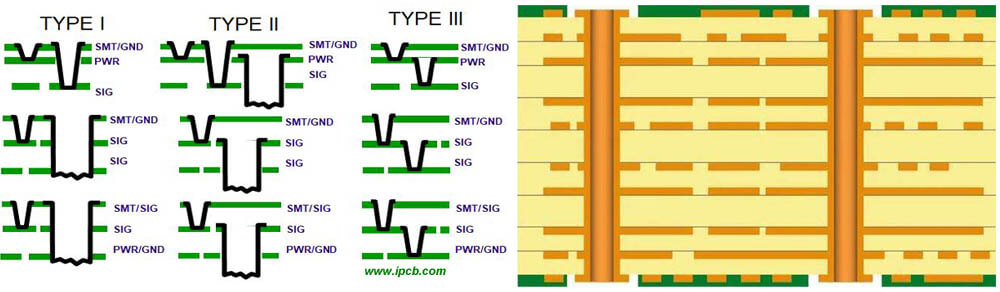

Tipo de placa de circuito impreso HDI

Diferencias entre los PCB HDI y los PCB estándar

Los PCB HDI generalmente se fabrican a través de métodos de laminación. Cuanto más veces se lamina, mayor es el nivel técnico de la placa de pcb. Las placas ordinarias de PCB HDI son básicamente laminadas de una sola vez, y los PCB HDI de alto orden utilizan dos o más tecnologías laminadas y utilizan tecnologías avanzadas de pcb, como apilamiento de agujeros, relleno de agujeros de galvanoplastia, perforación directa láser, etc. cuando la densidad de PCB aumenta en más de ocho capas, el costo de fabricación de PCB HDI será menor que el proceso de estampado complejo tradicional.

El rendimiento eléctrico y la corrección de la señal del PCB HDI son más altos que los del PCB estándar. Además, las placas de PCB HDI mejoran mejor la interferencia de radiofrecuencia, la interferencia de ondas electromagnéticas, la descarga estática, la conducción térmica, etc. la tecnología integrada de alta densidad (hdi) puede hacer que el diseño del producto final sea más pequeño y cumpla con estándares de mayor rendimiento y eficiencia electrónica.

Los PCB HDI se recubren con agujeros ciegos y luego se suprimen dos veces, divididos en el primer orden (1 + n + 1), el segundo orden (2 + n + 2), el tercer orden (3 + n + 3), el cuarto orden (4 + n + 4), el Quinto orden (5 + n + 5), los PCB anylayerhdi, etc.

El primer orden es relativamente simple y los procesos y procesos son fáciles de controlar. Los principales problemas del segundo orden son la alineación, el punzonado y el chapado en cobre.

Hay muchos diseños de PCB HDI de segundo orden. Una es que cada pedido está entrelazado. Cuando es necesario conectar la segunda capa adyacente, está conectada a la capa intermedia a través de un cable, lo que equivale a dos HDI de primer orden.

El segundo es la superposición de dos agujeros de primer orden, que se logran mediante la superposición. El procesamiento es similar a dos agujeros de primer orden, pero hay muchos puntos clave del proceso que requieren un control especial, es decir, los anteriores.

El tercer método es perforar directamente desde la capa exterior hasta la tercera capa (o capa n - 2). Este proceso es diferente al anterior, y la perforación es más difícil. Para el tercer orden, se utiliza la analogía de segundo orden.

Apilamiento de PCB HDI

La tecnología de PCB HDI es la mejor opción para los diseñadores de PCB cuando necesitan componentes de mayor densidad.

1. en áreas con alta densidad de componentes de pcb, los PCB HDI utilizan microporos en lugar de a través de agujeros.

Cuando se necesitan agujeros de mayor precisión, se utilizan PCB HDI para pasar por los agujeros. Los microporos de perforación láser pueden tener una profundidad de unos 0,1 mm. debido a que los microporos tienen cilindros cortos, no se enfrentan a problemas debido a los diferentes valores de TC del sustrato y el cobre. Por eso los microporos son más adecuados que los a través de los agujeros. Por ejemplo, una fina capa dieléctrica de menos de 0005 pulgadas se utiliza para separar los planos gnd y pwr. Esto proporciona una resistencia de baja potencia y también se puede utilizar para saltar los agujeros a través de la capa 1 a la capa 3.

2. mejorar el cableado a través de agujeros de los PCB hdi.

En el diseño de la placa de PCB hdi, el diseño racional de los agujeros es muy importante. Estos arreglos están diseñados para proporcionar una mejor integridad de la señal y mejorar el espacio de enrutamiento interno.

3. reemplazar el agujero por un microporos.

Para el diseño de pcb, la distancia más fina bga es cada vez más compleja, y las reglas de diseño de PCB HDI proporcionan espacio para agujeros escalonados y agujeros ciegos. Por ejemplo, cubrir un microporos en el a través o colocar un microporos en su parte superior. esto puede ahorrar más espacio para los PCB hdi.

¿¿ cómo diseñar una pila de PCB hdi?

Aunque cualquier placa de circuito PCB con números de alto nivel será cara, estos productos han seguido la tendencia de encapsular funciones más avanzadas en espacios más pequeños. Con un ancho de línea de 25 um, el diseño de PCB HDI se ha vuelto cada vez más pequeño, y las limitaciones de la densidad de cableado son el número de capas, el número de redes y muchos componentes. Si desea diseñar productos avanzados para aumentar las limitaciones de densidad de componentes y cableado, preste atención a la pila de PCB HDI antes de comenzar el diseño de PCB hdi.

¿¿ cuántas capas se utilizan en el diseño de PCB hdi? La pila de PCB HDI y el cableado de PCB HDI se utilizan actualmente en paneles entre 4 y 48 capas. El número exacto de capas depende de la densidad de líneas requerida, el número total de redes HDI y la cantidad aproximada de espacio que ocuparán en la placa de circuito impreso.

El proceso utilizado para estimar el número de apilamientos de PCB HDI es el siguiente:

1. tamaño de seguimiento: en primer lugar, es necesario ajustar el tamaño de la ruta al ancho y espesor adecuados para garantizar que la resistencia esté controlada. Aquí es necesario hacer una estimación preliminar del espesor de la capa a partir de la experiencia anterior. Otra forma es ver la distancia bga para establecer el límite superior del ancho de línea y utilizar este valor para determinar el espesor de la capa necesario para la resistencia de la línea requerida.

2. estimar el valor neto de cada capa: una vez determinado el ancho de línea / espesor de la capa requerido (y el espaciamiento entre los pares de líneas de distribución diferencial), se puede determinar aproximadamente cuánto espacio ocupará la capa de señal en el área de diseño del PCB hdi. Esto requiere especificar una estimación del tamaño de la placa de circuito hdi; Multiplicando el número aproximado de canales de avance bga por unidad de área por el área de la placa de circuito, se puede obtener el número de cada capa de la red. Luego se puede usar para estimar el número total de capas necesarias en la pila de PCB hdi.

3. recuento de capas de PCB hdi: una vez que sepas el número de redes necesarias para cada capa, solo tienes que dividir el número de redes por este número para obtener el recuento de capas. Tenga en cuenta que esta es solo una estimación de la capa de señal, no el número total de capas. Ahora, basta con agregar la fuente de alimentación y el suelo a la pila de PCB HDI para obtener la pila inicial.

Placa de circuito impreso HDI 2 n 2

Ventajas de la placa de circuito impreso hdi.

1. los PCB HDI pueden reducir el costo de los pcb, y cuando la densidad de los PCB aumenta en más de ocho capas, el costo de fabricación de los PCB HDI será menor que el proceso de estampado complejo tradicional.

2. aumentar la densidad de circuitos, la interconexión entre placas de circuito tradicionales y componentes.

3. los PCB HDI favorecen el uso de tecnologías de construcción avanzadas.

4. mejor rendimiento eléctrico y corrección de señal de los PCB HDI

5. buena fiabilidad

6. se pueden aumentar los bienes calientes

7. mejorar la interferencia de radiofrecuencia / interferencia de ondas electromagnéticas / descarga estática (rfi / emi / esg)

Al igual que cualquier otro diseño, antes de crear una pila de PCB HDI o comenzar el diseño de PCB hdi, Póngase en contacto con el fabricante de PCB HDI para asegurarse de que cumple con su guía de PCB HDI (dfm). Muchos fabricantes de PCB están muy enfocados en la fabricación de PCB HDI y el montaje de PCB hdi, y pueden fabricar cables muy delgados, muy densos y pueden acomodar muchas capas. Una estrecha comunicación con los fabricantes de PCB de HDI puede ahorrar costos de fabricación y garantizar una mejor fabricación de PCB de hdi.

El IPCB es un fabricante profesional chino de PCB hdi. Ofrecemos fabricación de placas de PCB HDI de alta precisión y PCB HDI baratos. Si necesita una oferta de PCB hdi, envíenos un correo electrónico.

Modelo: HDI PCB

Número de capas: 4 - 48 capas

Material: Saga italia, tuk, iteq, Panasonic

Estructura: 1 - 5n, cualquier capa de PCB HDI

Espesor del producto terminado: 0,3 - 3,2 mm

Espesor del cobre: 0,5oz / 1oz

Color: verde / blanco / negro / rojo / azul

Tratamiento de superficie: enig / OSP

Tecnología especial: espesor del oro

Trayectoria / distancia mínima: bga 2mil / 2mil

Aplicación: placa de circuito de PCB HDI

Con respecto a la tecnología de PCB, el equipo de apoyo bien informado del IPCB le ayudará en cada paso. También puede solicitar PCB Cite aquí. Por favor, póngase en contacto por correo electrónico sales@ipcb.com

Responderemos rápidamente.