Modelo: ro4350b PCB híbrido de alta frecuencia

Material: Rogers ro4350b + fr4 dieléctrico híbrido

Número de capas: 10l

D k: 3,48

Espesor del producto terminado: 1,6 mm

Espesor del cobre: 1oz

Espesor del dieléctrico: 0127 mm

Conductividad térmica: 069w / m.k

Inflamabilidad: 94v - 0

Tratamiento de superficie: inmersión en oro

Aplicación: instrumentos de radiocomunicación / anticolisión automotriz

Los automóviles han pasado de una estructura puramente mecánica a la participación de componentes electrónicos. Ya en la década de 1970, el valor promedio de las piezas electrónicas automotrices era de unos 100 dólares. En 2000, este valor alcanzó los 1.500 dólares y subió a los 1.500 dólares. En 2013, el mercado mundial de electrónica automotriz superó los 150.000 millones de dólares. Para 2020, se espera que esta cifra supere los 240.000 millones de dólares.

Además, se espera que el valor de mercado de los sistemas electrónicos automotrices se dispare de 191.000 millones de dólares a 314.400 millones de dólares para 2020, con un crecimiento compuesto promedio del 7,3%. El coche superior puede contener 150 unidades de control electrónico, la mayoría de las cuales son sensores y procesadores en la cabina. Según los informes, el 65% del valor real de los productos electrónicos radica en el sistema de energía, la carrocería y el chasis, la mayoría de los cuales están relacionados con la energía digital. El valor electrónico de los vehículos eléctricos superará el 70%.

Los coches equipados con equipos electrónicos deben usar placas de circuito. En 2014, los PCB automotrices globales representaron 4.600 millones de dólares estadounidenses, y se espera que superen los 7.000 millones de dólares estadounidenses para 2020.

La aplicación del sistema vehicular es para mejorar el rendimiento del vehículo y ahora se manifiesta en tres aspectos: A. mejorar el medio ambiente se refiere a los procesos de ahorro de combustible y reducción de emisiones, desde gasolina, gas natural y biocombustibles hasta híbridos y electricidad pura. Los vehículos eléctricos se han convertido en la principal tendencia de desarrollo. B. las mejoras de Seguridad se refieren a la reducción de accidentes de tráfico, desde airbags hasta vigilancia por radar, cámaras tridimensionales, vigilancia infrarroja nocturna, anticolisión automática y conducción autónoma. Se estima que los vehículos autónomos se comercializarán en tres años. Comodidad y comodidad, desde audio, vídeo y aire acondicionado para uso exclusivo del automóvil hasta computadoras, comunicaciones móviles, internet, navegación y carga electrónica, todo lo cual debe ser más conveniente y fácil de usar.

Requisitos básicos para los PCB automotrices

Requisitos de garantía de calidad

Los fabricantes de PCB automotrices deben cumplir con iso9001. Los fabricantes de PCB cumplen plenamente con el sistema de gestión de calidad iso9001: 2008 y se comprometen a cumplir con las normas más estrictas en la fabricación y el montaje.

Los productos automotrices tienen sus particularidades. En 1994, ford, General Motors y Chrysler establecieron un sistema de control de calidad qs9000 en la industria automotriz. A principios del siglo xxi, con la compatibilidad de la norma iso9001, la industria automotriz lanzó un nuevo sistema de control de calidad, es decir, ISO / iatf16949.

ISO / iatf16949 es un conjunto de regulaciones técnicas para la industria automotriz global. Basado en ISO9001 y los requisitos especiales de la industria automotriz, presta más atención a la prevención de defectos y reduce las fluctuaciones de calidad y el desperdicio en la cadena de suministro de piezas automotrices. Al implementar la norma ISO / iatf16949, se debe prestar especial atención a las siguientes cinco herramientas principales: PPAP (proceso de aprobación de piezas de producción), que estipula que el producto debe ser aprobado por el cliente antes o después de la producción en masa; El apqp (plan de calidad de productos avanzados) estipula que el plan de calidad y el análisis de calidad anterior deben realizarse antes de la producción, y luego el análisis del FMEA (análisis de modo de falla e impacto) debe realizarse, y se proponen medidas para prevenir posibles fallas del producto. El MSA (análisis del sistema de medición) debe analizar los cambios en los resultados de la medición para confirmar la fiabilidad de la medición, el SPC (control del proceso estadístico) domina los procedimientos de producción y utiliza técnicas estadísticas para cambiar la calidad del producto. Por lo tanto, el primer paso para que los fabricantes de PCB entren en el mercado de la electrónica automotriz es obtener el certificado iatf16949.

Requisitos básicos de rendimiento

Alta fiabilidad

La fiabilidad del automóvil proviene principalmente de dos aspectos: la vida útil y la tolerancia ambiental. El primero se refiere a que el funcionamiento normal se puede garantizar durante la vida útil, mientras que el segundo se refiere a que la función de PCB se mantiene sin cambios cuando el entorno cambia.

En la década de 1990, la vida media de los automóviles era de 8 - 10 años, y ahora es de 10 - 12 años, lo que significa que los sistemas electrónicos automotrices y los PCB deberían estar dentro de este rango.

Durante su uso, el vehículo deberá ser capaz de soportar los efectos del cambio climático, desde inviernos extremadamente fríos hasta veranos calurosos, desde el sol hasta la lluvia, y los cambios ambientales causados por el aumento de la temperatura causado por su propia conducción. En otras palabras, los sistemas electrónicos automotrices y los PCB deben soportar diversos desafíos ambientales, incluyendo temperatura, humedad, lluvia, niebla, vibraciones, interferencia electromagnética y oleadas de corriente. además, debido a que los PCB se ensamblan en el interior del vehículo, se ven afectados principalmente por la temperatura y la humedad.

B. peso ligero y tamaño pequeño

Los automóviles ligeros y en miniatura son propicios para el ahorro de energía. El peso ligero proviene de reducir el peso de cada componente. Por ejemplo, algunas piezas metálicas han sido reemplazadas por piezas de plástico de ingeniería. Además, los equipos electrónicos automotrices y los PCB deben reducirse. Por ejemplo, el volumen del ECU (unidad de control electrónico) en las aplicaciones automotrices es de unos 1.200 cm3, que comenzó en 2000 y es inferior a 300 cm3, lo que se cuadruplicó. Además, el punto de partida de las armas de fuego ha pasado de ser armas mecánicas conectadas por cables eléctricos a armas electrónicas conectadas por cables flexibles con PCB en el interior, que se han reducido en más de 10 veces en volumen y peso.

El peso ligero y la miniaturización de los PCB provienen del aumento de la densidad, la reducción del área, la reducción del espesor y la reducción de las capas múltiples.

Atributos de rendimiento de los PCB automotrices

Varios PCB automotrices

El automóvil combina maquinaria y equipos electrónicos. La tecnología automotriz moderna combina la tecnología tradicional con la Ciencia y la tecnología avanzadas, como los componentes interiores manuales y el GPS avanzado. En los coches modernos, hay dispositivos electrónicos con diferentes funciones en diferentes posiciones, y diferentes tipos de PCB derivan de diferentes funciones.

Según el material del sustrato, los PCB automotrices se pueden dividir en dos categorías: PCB a base de cerámica inorgánica y PCB a base de resina orgánica. El PCB de base cerámica tiene una resistencia a altas temperaturas y una excelente estabilidad dimensional, por lo que se puede aplicar directamente a los sistemas de motores de alta temperatura. Sin embargo, tiene las características de poca manufacturabilidad y alto costo de la cerámica. En la actualidad, con el desarrollo de materiales de sustrato de resina en resistencia al calor, los PCB a base de resina se han utilizado ampliamente en automóviles, con diferentes propiedades y diferentes posiciones de materiales de sustrato.

En general, los PCB flexibles y rígidos se utilizan en instrumentos comunes para indicar la velocidad y el kilometraje del vehículo y los equipos de aire acondicionado. Los PCB de doble o múltiple capa y los PCB flexibles se utilizan en dispositivos de entretenimiento de audio y video en automóviles. Para los equipos de comunicación y posicionamiento inalámbrico y los equipos de control de seguridad, se utilizan PCB multicapa, placas de circuito impreso HDI y PCB flexible. El sistema de control del motor del automóvil y el sistema de control de la transmisión de potencia deben utilizar placas especiales como sustratos metálicos y PCB rígidos y blandos. En el caso de los microbuses, se utilizará un PCB integrado en el componente. Por ejemplo, se debe utilizar un chip de procesador en el controlador de fuente de alimentación, que se debe incrustar directamente en el PCB del controlador de fuente de alimentación. Como otro ejemplo, los PCB de los componentes integrados también se utilizan en dispositivos de navegación y dispositivos de imagen estereoscópica de sistemas de soporte automático.

Los requisitos de fiabilidad de los PCB en diferentes posiciones son diferentes.

Desde el punto de vista de la seguridad pública, los automóviles pertenecen a la categoría de productos de alta fiabilidad. Por lo tanto, además de los requisitos generales de tamaño, tamaño, rendimiento mecánico y eléctrico, los PCB automotrices también deben pasar algunas pruebas de fiabilidad.

Prueba de ciclo térmico (tct)

Según los cinco niveles divididos en las diferentes posiciones del vehículo, la temperatura del ciclo térmico del PCB se resume en la siguiente tabla 1.

Temperatura del ciclo térmico de PCB

Prueba de choque térmico

Los PCB automotrices se utilizan cada vez más en ambientes de alta temperatura, especialmente para los PCB de cobre grueso que deben tratar el calor externo y el autocalentamiento. Por lo tanto, los PCB automotrices tienen mayores requisitos de resistencia al calor.

Prueba de desviación de temperatura y humedad (thb)

Debido a que el PCB del automóvil se encuentra en diversos entornos, incluidos días lluviosos o húmedos, es necesario probarlo con thb. las condiciones de prueba incluyen los siguientes elementos: temperatura (85 grados centígrados), humedad (85% rh) y sesgo (dc 24v, 50v, 250V o 500v).

La migración de CAF de los PCB debe considerarse en las pruebas de thb. El café suele ocurrir entre agujeros adyacentes, a través de agujeros y líneas, líneas adyacentes o capas adyacentes, lo que resulta en una reducción del aislamiento o incluso un cortocircuito. La resistencia de aislamiento correspondiente depende de la distancia entre el agujero, el cable y la capa.

Características de fabricación de PCB automotrices

Sustrato de alta frecuencia

El sistema de Seguridad de frenado anticolisión / predicción del automóvil desempeña el papel de equipo de radar militar. Debido a que los PCB automotrices son responsables de transmitir señales de alta frecuencia de microondas, es necesario utilizar sustratos de baja pérdida dieléctrica con el material de sustrato ordinario ptfe. A diferencia de los materiales fr4, el PTFE o materiales de matriz de alta frecuencia similares requieren velocidades especiales de perforación y alimentación durante la perforación.

PCB de cobre grueso

Debido a la Alta densidad, la alta potencia y los híbridos, los productos electrónicos automotrices aportan más energía térmica, mientras que los vehículos eléctricos a menudo necesitan sistemas de transmisión de potencia más avanzados y más funciones electrónicas, lo que plantea mayores requisitos para la disipación de calor y la Alta corriente.

Es relativamente fácil hacer PCB de doble capa de cobre grueso, mientras que es mucho más difícil hacer PCB de varias capas de cobre grueso. La clave está en el grabado de imágenes de cobre grueso y el relleno vacío de espesor.

Las rutas internas de los PCB multicapa de cobre grueso son de cobre grueso, por lo que la película seca de luz de transferencia de patrón también es relativamente gruesa, lo que requiere una alta resistencia al grabado. El tiempo de grabado del patrón del cobre grueso será largo, y el equipo de grabado y las condiciones técnicas están en el mejor estado para garantizar el cableado completo del cobre grueso. Al fabricar el cableado de cobre grueso externo, se puede combinar entre la lámina de cobre relativamente gruesa laminada y la capa de cobre grueso gráfico, y luego se puede realizar el grabado de brecha de película. La película seca recubierta con el patrón también es relativamente gruesa.

La superficie entre el conductor interno del PCB multicapa de cobre grueso y el material del sustrato aislante es muy diferente. la lámina multicapa ordinaria no puede llenar completamente la resina y producir una cavidad. Para resolver este problema, se deben utilizar preimpregnados delgados con alto contenido de resina en la medida de lo posible. El espesor del cobre del cableado interno en algunos PCB multicapa es desigual, y se pueden usar diferentes preimpregnados en áreas con grandes o pequeñas diferencias de espesor del cobre.

Incrustación de componentes

Para aumentar la densidad de montaje y reducir el tamaño de los componentes, los PCB de los componentes integrados son ampliamente utilizados en teléfonos móviles, lo que también es requerido por otros dispositivos electrónicos. Por lo tanto, los PCB integrados en componentes también se utilizan en dispositivos electrónicos automotrices.

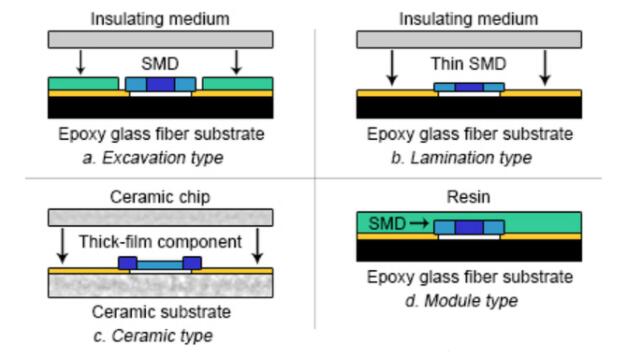

Según los diferentes métodos de incrustación de componentes, hay muchos métodos de fabricación de PCB incrustados en componentes. Hay cuatro métodos principales de fabricación de PCB integrados de componentes utilizados en productos electrónicos automotrices, como se muestra en la figura 1.

Hay cuatro métodos principales de fabricación de PCB integrados de componentes.

En estos tipos de fabricación, el tipo excavado (tipo a en la figura 1) sigue el siguiente proceso: excavar y luego ensamblar SMD a través de un retorno o un adhesivo conductor. El tipo laminado (tipo B en la figura 1) se logra mediante el retorno de un elemento SMD delgado en un circuito interno o se refiere a la fabricación de un elemento delgado. el tipo cerámico (tipo C en la figura 1) se refiere a un componente de película gruesa impreso en un sustrato cerámico. El tipo de módulo (tipo D en la figura 1) sigue los siguientes pasos: montaje SMD a través de soldadura de retorno y encapsulamiento de resina. Los PCB integrados de componentes modulares tienen una fiabilidad relativamente alta y son más adecuados para los requisitos de resistencia al calor, humedad y resistencia a las vibraciones de los automóviles.

Tecnología HDI

Una de las funciones clave de la electrónica automotriz es el entretenimiento y las comunicaciones, en las que los teléfonos inteligentes y las tabletas requieren PCB hdi. Por lo tanto, las tecnologías incluidas en los PCB HDI (como la perforación y galvanoplastia microporosas y el posicionamiento laminado) se aplican a la fabricación de PCB automotrices.

Hasta ahora, con los rápidos cambios en la tecnología automotriz y la actualización continua de las funciones electrónicas automotrices, la aplicación de PCB mostrará un crecimiento exponencial. Los ingenieros y fabricantes de PCB deben centrarse en nuevas tecnologías y nuevos contenidos para cumplir con mayores requisitos automotrices.

Modelo: ro4350b PCB híbrido de alta frecuencia

Material: Rogers ro4350b + fr4 dieléctrico híbrido

Número de capas: 10l

D k: 3,48

Espesor del producto terminado: 1,6 mm

Espesor del cobre: 1oz

Espesor del dieléctrico: 0127 mm

Conductividad térmica: 069w / m.k

Inflamabilidad: 94v - 0

Tratamiento de superficie: inmersión en oro

Aplicación: instrumentos de radiocomunicación / anticolisión automotriz

Con respecto a la tecnología de PCB, el equipo de apoyo bien informado del IPCB le ayudará en cada paso. También puede solicitar PCB Cite aquí. Por favor, póngase en contacto por correo electrónico sales@ipcb.com

Responderemos rápidamente.