Ventajas de la tecnología de montaje de superficie SMT

Como nueva generación de tecnología de montaje, aunque solo tiene una historia de más de 40 años, la tecnología SMT demostró plenamente su fuerte vitalidad al nacer. Completa el viaje desde el nacimiento, la perfección hasta la madurez a un ritmo extraordinario. Ha entrado en un período de vigoroso desarrollo de aplicaciones industriales a gran escala. Hoy en día, ya sea invirtiendo en productos electrónicos o productos electrónicos civiles, tiene su existencia. ¿¿ por qué el SMT se está desarrollando tan rápido? Esto se debe principalmente a las siguientes ventajas de smt.

1. en comparación con los componentes perforados tradicionales, la alta densidad de montaje reduce considerablemente el área y la calidad de los componentes del chip. En general, el uso de SMT permite reducir entre un 60% y un 70% el volumen y un 75% la masa de los productos electrónicos. La tecnología de instalación a través del agujero consiste en instalar componentes de acuerdo con la cuadrícula de 2,54 mm; Por su parte, la red de componentes de montaje SMT se ha desarrollado de 1,27 mm a la actual red de 0,5 mm, y la densidad de los componentes de instalación es mayor. Por ejemplo, un bloque integrado DIP de 64 Pines tiene una superficie de montaje de 25 mm * 75 m y una distancia de alambre qpm utilizada en el mismo cable de 0,63 mm. su superficie de montaje es de 12 mm * 12 mm, que es 1 / 12 de la tecnología a través del agujero.

2. la alta fiabilidad tiene una fuerte resistencia al impacto debido a la alta fiabilidad de los componentes de chips, los componentes pequeños y ligeros. La producción automatizada se puede utilizar en el procesamiento electrónico, con alta fiabilidad de colocación. En general, la tasa de soldadura defectuosa es inferior a diez Partes por millón. La tecnología de soldadura de pico de la pieza de inserción del agujero debe ser un orden de magnitud inferior. El MTBF medio de los productos electrónicos ensamblados con SMT es de 250.000 horas. En la actualidad, casi el 90% de los productos electrónicos utilizan el proceso smt.

3. buenas características de alta frecuencia debido a la fuerte instalación de los componentes del chip, los componentes suelen ser sin cables o cables cortos, lo que reduce el impacto de la inducción parasitaria y la capacidad parasitaria y mejora las características de alta frecuencia del circuito. Los circuitos diseñados con SMC y SMD pueden alcanzar una frecuencia máxima de 3 ghz, y la frecuencia de uso de los componentes a través del agujero es de solo 500 mhz. El uso de SMT también puede reducir el tiempo de retraso en la transmisión y puede usarse en circuitos con una frecuencia de reloj de 16 MHz o más. Si se utiliza la tecnología mcm, la frecuencia de reloj de alta gama de la estación de trabajo informática puede alcanzar los 100 mhz, y el consumo adicional de energía causado por la reactancia parasitaria se puede reducir a 1 / 3 a 1 / 2 del original.

4. reducción de costos el área de uso de placas de circuito impreso se reduce, y el área es 1 / 12 de la tecnología a través del agujero. Si se utiliza CSP para la instalación, el área se reducirá considerablemente.

Se reduce el número de perforaciones en placas de circuito impreso y se ahorran costos de mantenimiento.

Con la mejora de las características de frecuencia, el costo de puesta en marcha del circuito se reduce.

Debido al pequeño tamaño y peso de los componentes del chip, se reducen los costos de encapsulamiento, transporte y almacenamiento.

Las SMC y las SMD se están desarrollando rápidamente y los costos están disminuyendo rápidamente. Las resistencias de chip y las resistencias a través de agujeros ya cuestan menos de un centavo.

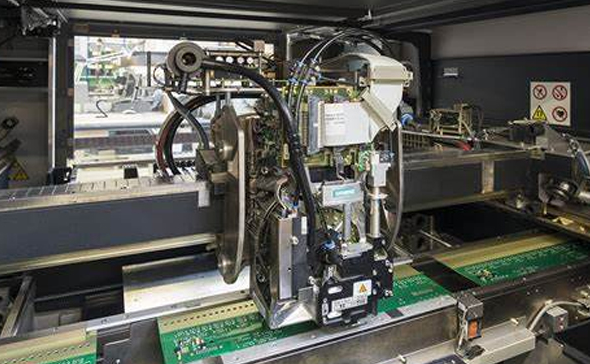

5. facilitar la producción automatizada en la actualidad, para automatizar completamente la placa de impresión perforada, es necesario ampliar el área de la placa de impresión original en un 40%, de modo que la cabeza de inserción del plug - in automático pueda insertar el componente, de lo contrario el componente se dañará si no hay suficiente espacio. La máquina de colocación automática utiliza un componente de succión de vacío, que tiene una forma más pequeña que el componente y puede aumentar la densidad de instalación. De hecho, los componentes pequeños y los componentes qfps de espaciamiento fino se producen utilizando máquinas de colocación automática para lograr una producción automatizada en toda la línea.

Por supuesto, también hay algunos problemas con la producción a gran escala de smt. Por ejemplo, los valores nominales en los componentes no están claros, lo que plantea dificultades de mantenimiento y requiere herramientas especiales; Qfps de varios Pines puede causar fácilmente deformación de los pines, lo que resulta en fallos de soldadura; El coeficiente de expansión térmica entre las placas es inconsistente, y las juntas de soldadura están bajo tensión de expansión cuando el equipo electrónico funciona, lo que resulta en la falla de las juntas de soldadura; Además, el calor general de los componentes durante la soldadura de retorno también puede causar una reducción de la tensión térmica del dispositivo, reduciendo así la fiabilidad a largo plazo de los productos electrónicos. Pero estos problemas son problemas en desarrollo. Con la aparición de equipos especiales de desmontaje y la aparición de nuevas placas impresas de bajo coeficiente de expansión, ya no son obstáculos para el desarrollo ulterior de smt.