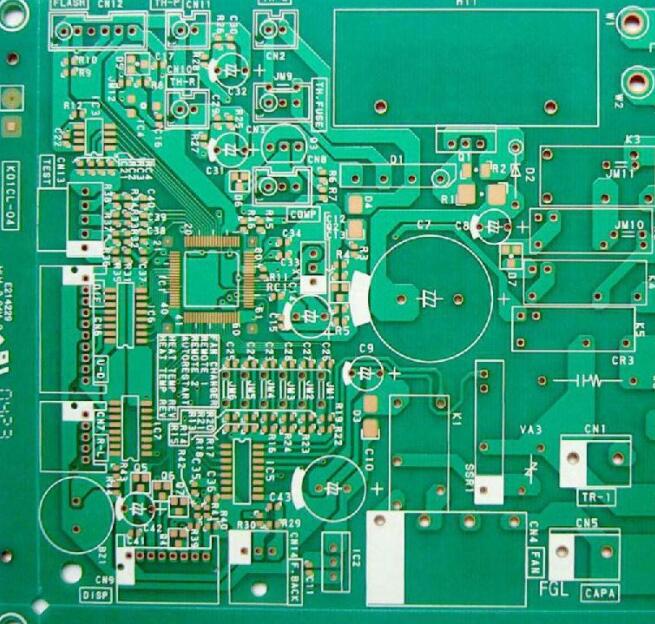

¿La mayoría de los casos de voladura de procesamiento de pcba están relacionados con la selección de placas. fundición de pcba: ¿ parte de la muestra de la placa de voladura? La apariencia de parte de la parte posterior de la muestra fallida (el otro lado correspondiente a la parte de color claro es el relé electromagnético del dispositivo grande) es tratada por pcba y soldadura de retorno, y la muestra estalla después de la soldadura de retorno sin plomo. Las posiciones de explosión de las muestras fallidas se distribuyen principalmente en posiciones con menos dispositivos y una mayor superficie de cobre. Después del análisis de la sección, se encontró que la posición de estratificación de la placa a prueba de explosiones estaba en el interior de la capa de papel. (figura 3). A continuación, se realizó una prueba de tensión térmica de 10 segundos en el mismo lote de placas de PCB en blanco a 260 grados, y solo se encontró que algunas placas estallaron. Finalmente, utilizamos las técnicas de análisis TGA y DSC para analizar la temperatura de transición vítrea de la hoja Tg y la temperatura de descomposición TD (véase la figura 4). Los resultados muestran que el Tg de la hoja es de unos 132 grados, mientras que el TD es de solo 246 grados. Foto de corte de la zona de explosión de fundición pcba

Debido a que la posición de explosión de la muestra fallida se distribuye principalmente en una posición con menos dispositivos y una superficie de cobre más grande, durante la soldadura de retorno sin plomo, debido a una mayor capacidad térmica, la posición del dispositivo es menor y la superficie de cobre más grande absorbe más calor, lo que resulta en un fallo de la muestra. La temperatura es más alta que en otros lugares, y la oscuridad de la parte fallida también confirma la conclusión anterior. Los resultados de la prueba de temperatura de descomposición térmica del material de procesamiento pcba muestran que la velocidad de descomposición térmica del procesamiento pcba es de 246,6 grados centígrados. Teniendo en cuenta el proceso de soldadura de retorno sin plomo, la temperatura máxima de soldadura suele ser de 245 a 255 grados centígrados. Obviamente, durante la soldadura de retorno, la temperatura de agrietamiento de la capa de papel, la temperatura de la capa de fibra de vidrio y la temperatura de descomposición térmica del tratamiento pcba se acercan o incluso más en la dirección de molienda de dispositivos grandes con un pequeño número de dispositivos de muestra. Cuando la temperatura de soldadura supera la temperatura de descomposición térmica del pcb, el tratamiento pcba producirá descomposición térmica. Se produce gas, y el estrés causado por la expansión del gas puede hacer que el PCB estalle en capas. Debido a que la temperatura de descomposición térmica de la muestra fallida está cerca de la temperatura máxima de soldadura, un cierto porcentaje de la placa falla por explosión. Un lote de muestras de pcba explotadas localmente por pcba tiene burbujas en el borde del dispositivo qfps (véase la figura 5), y la interfaz de separación interna del pcba está entre la lámina de cobre y la capa pp. Después de una serie de pruebas, como el estrés térmico, el análisis de la temperatura del Estado del vidrio, el análisis de la temperatura de descomposición y las pruebas de proceso de simulación, no se encontraron fenómenos similares ni parámetros no calificados. Finalmente, cuando se utilizó el TMA para analizar el coeficiente de expansión del eje Z (z - cte) del material (figura 6), se encontró que el coeficiente de expansión del sustrato superaba el rango estándar, tanto por debajo como por encima de la sección transversal tg. el z - Cte del propio material era relativamente alto. Durante la soldadura de retorno sin plomo, el desajuste entre el coeficiente de expansión (eje z) de la resina y la lámina de cobre metálico hizo que el tratamiento pcba se expandiera debido al calor, y la deformación del tratamiento pcba se recuperó gradualmente durante el enfriamiento posterior, pero en el extremo inferior del dispositivo, debido a las limitaciones del primer punto de soldadura SOP solidificado, El tratamiento pcba bajo él no se puede restaurar y genera un gran estrés longitudinal. Cuando el estrés longitudinal es mayor que la fuerza de adhesión entre la lámina de cobre y la resina, en este momento se produce la estratificación interna del PCB en esa posición. Debido a que no hay restricciones en los pines qfps, la superficie de soldadura se puede retirar libremente, por lo que la falla se produce principalmente en la interfaz entre la resina del núcleo y la lámina de cobre cerca de la superficie del dispositivo qfps. Por otro lado, debido a la distribución y las características estructurales de las almohadillas y los agujeros a través de esta posición, la tensión en esta posición no es fácil de liberar, lo que hace que esta posición sea más propensa a fallas de placas de circuito que otras posiciones. Por lo tanto, las características de diseño de la almohadilla en esta posición son un factor que agrava la falla de la placa. Factores