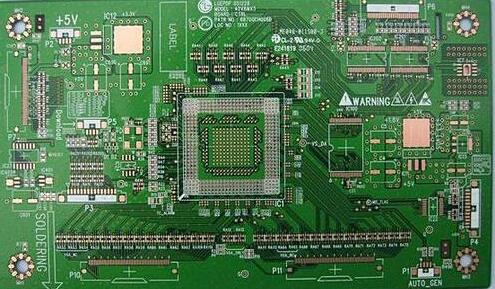

La tecnología compleja de procesamiento pcba presta atención a la tendencia de la información ambiental y el desarrollo de diversas tecnologías de protección ambiental. las fábricas de PCB pueden comenzar con Big data, monitorear las emisiones contaminantes de la empresa y los resultados del tratamiento, y detectar y resolver problemas de contaminación ambiental a tiempo. Seguir de cerca el concepto de producción de la nueva era, mejorar constantemente la tasa de utilización de los recursos y lograr la producción Verde. Esforzarse por lograr un modelo de producción eficiente, económico y ecológico en la industria de fábricas de PCB y responder activamente a las políticas nacionales de protección ambiental. Mientras nos centremos en los temas de las diversas conferencias profesionales celebradas hoy en varios lugares, no nos cuesta entender las últimas tecnologías utilizadas en los productos electrónicos. Se puede decir que csp, 0201 componentes pasivos, soldadura sin plomo y Optoelectrónica son tecnologías avanzadas populares que muchas empresas han practicado recientemente en PCB y han sido valoradas positivamente. Por ejemplo, cómo lidiar con el problema de las aberturas súper pequeñas (250um) que son comunes en los componentes CSP y 0201 es un problema físico básico que nunca se ha encontrado en la impresión de pasta de soldadura. Como un gran campo desarrollado en la tecnología de comunicación y red, el ensamblaje optoelectrónico a nivel de placa tiene un proceso muy fino. El encapsulamiento típico es costoso y fácil de dañar, especialmente después de formar el cable del dispositivo. Las guías de diseño de estas tecnologías complejas también son muy diferentes de los procesos SMT ordinarios, ya que el diseño de placas de circuito juega un papel más importante para garantizar la productividad del montaje y la fiabilidad del producto; Por ejemplo, para la interconexión de soldadura csp, la fiabilidad solo se puede mejorar significativamente cambiando el tamaño de la placa. Aplicación CSP

El CSP es una de las tecnologías clave comúnmente utilizadas hoy en día. El encanto de la tecnología CSP radica en sus muchas ventajas, como reducir el tamaño del paquete, aumentar el número de pines, mejorar la función / rendimiento y la repetibilidad del paquete. Las ventajas eficientes del CSP se reflejan en que, cuando se utiliza para el montaje a nivel de placa, puede cruzar los límites del encapsulamiento periférico de espaciamiento fino (tan bajo como 0075 mm) y entrar en una estructura de matriz de área con mayor espaciamiento (1, 0,8, 0,75, 0,5, 0,4 mm). Muchos dispositivos CSP se han utilizado en las telecomunicaciones de consumo durante muchos años. Por lo general, se consideran soluciones de bajo costo en el campo de SRAM y dram, asic de número medio de pin, memoria flash y microprocesadores. El CSP puede tener cuatro formas características básicas: una base rígida, una base flexible, una base de marco de alambre y una báscula de nivel de obleas. La tecnología CSP puede reemplazar los dispositivos soic y qfps y convertirse en la tecnología principal de componentes. Un problema con el proceso de montaje CSP es que las almohadillas para la interconexión de soldadura son pequeñas. El tamaño habitual de la almohadilla del CSP a una distancia de 0,5 mm es de 0250ï 0275 mm. debido a las dimensiones más pequeñas, es difícil imprimir la pasta de soldadura a través de una apertura con una relación de área de 0,6 o incluso menos. Sin embargo, a través de un proceso cuidadosamente diseñado, se puede imprimir con éxito. La avería suele deberse a la falta de soldadura causada por el bloqueo de la apertura de la plantilla. La fiabilidad a nivel de placa depende principalmente del tipo de encapsulamiento, y los dispositivos CSP pueden soportar entre 800 y 1.200 ciclos térmicos de media - 40 a 125 ° C sin necesidad de rellenar de forma insuficiente. Sin embargo, si se utiliza el relleno inferior, la fiabilidad térmica de la mayoría de los CSP puede aumentar en un 300%. Las fallas de los dispositivos CSP generalmente están relacionadas con el agrietamiento por fatiga de la soldadura. Otro gran campo emergente en el progreso de los componentes pasivos es la tecnología de componentes pasivos 0201. Debido a la necesidad del mercado de reducir el tamaño de la placa, la gente está muy preocupada por los componentes 0201. Desde el lanzamiento del componente 0201 a mediados de 1999, los fabricantes de teléfonos móviles lo han ensamblado con el CSP en teléfonos móviles, reduciendo el tamaño de las placas de circuito impreso al menos a la mitad. Es problemático procesar este tipo de paquetes. Para reducir la aparición de defectos después del proceso, como puentes y erigimientos, la optimización del tamaño de la almohadilla y el espaciamiento de los componentes es la clave. Siempre que estén bien diseñados, estos envases pueden colocarse cerca unos de otros y la distancia puede reducirse a 150 mm. Además, el dispositivo 0201 se puede colocar bajo bga y un CSP más grande. Sección transversal 0201 bajo componentes CSP de 14 mm "con una distancia de 0,8 mm. debido al pequeño tamaño de estos pequeños componentes discretos, los fabricantes de equipos de montaje planean desarrollar nuevos sistemas compatibles con 0201. El ensamblaje a través del agujero todavía existe, y el encapsulamiento fotoeléctrico se está utilizando ampliamente en los campos de las telecomunicaciones y las redes donde prevalece la transmisión de datos de alta velocidad. Los dispositivos optoelectrónicos comunes a nivel de placa son módulos "en forma de mariposa". Los cables típicos de estos dispositivos se extienden desde los cuatro lados del paquete y se extienden horizontalmente. El método de montaje es el mismo que el método de montaje de los componentes a través del agujero, y generalmente se utiliza un proceso manual para procesar el alambre a través de una herramienta de presión de formación de alambre e introducirlo en el agujero a través de la placa de impresión para penetrar en el sustrato. El principal problema de este tipo de dispositivos es el posible daño del cable durante la formación del cable. Debido a que este tipo de encapsulamiento es muy caro, se debe manejar con cuidado para evitar que los cables se dañen debido a operaciones de moldeo o para evitar que el encapsulamiento del módulo en la Unión principal del dispositivo de cableado se rompa. En última instancia, la mejor solución para integrar componentes fotoelectrónicos en productos SMT estándar es utilizar equipos de automatización para sacar los componentes de la bandeja, colocarlos en la herramienta de formación de alambre, luego sacar el equipo de alambre de la máquina de formación y, finalmente, colocar el módulo en la placa de circuito impreso. Teniendo en cuenta que esta opción requiere una gran inversión en equipos de capital, La mayoría de las empresas seguirán optando por el proceso de montaje a Mano. las grandes placas impresas (20 * 24 pulgadas) también son comunes en muchas áreas de fabricación. productos como decodificadores y placas impresas de enrutamiento / conmutación son bastante complejos y contienen una mezcla de las diversas tecnologías discutidas en este artículo. por ejemplo, en este tipo de placas impresas de pcb, grandes matrices de rejilla cerámica (ccga) Y a menudo se pueden ver dispositivos bga tan grandes como 40 mm2. Los dos principales problemas de este tipo de dispositivos son la disipación de calor a gran escala y el efecto de deformación térmica. Estos componentes pueden actuar como grandes radiadores, lo que resulta en un calentamiento desigual bajo la superficie del paquete. Debido al control térmico del horno y al control de la curva de calentamiento, puede causar una conexión de soldadura no humectante cerca del Centro del equipo. Durante el tratamiento, la deformación del equipo y la placa de impresión debido al calor puede causar "fenómenos no húmedos", como la separación del componente de la pasta de soldadura en el PCB impreso. Por lo tanto, se debe tener cuidado al dibujar la curva de calentamiento de estas placas impresas para garantizar que la superficie de bga / CCGA y toda la placa impresa se calienten uniformemente.