El proceso de montaje de adherencia superficial del procesamiento de chips smt, especialmente para los elementos de pequeña distancia, requiere un monitoreo continuo del proceso y una inspección del sistema. Por ejemplo, en la actualidad, en los Estados unidos, los estándares de calidad de los puntos de soldadura se basan en IPC - A - 620 y el estándar nacional de soldadura ANSI / J - STD - 001. Conociendo estas guías y especificaciones, los diseñadores pueden desarrollar productos que cumplan con los requisitos de las normas de la industria.

El proceso de montaje de adherencia superficial para el procesamiento de chips smt, especialmente para los componentes de pequeña distancia, requiere un monitoreo continuo del proceso y una inspección del sistema. Por ejemplo, en la actualidad, en los Estados unidos, los estándares de calidad de los puntos de soldadura se basan en IPC - A - 620 y el estándar nacional de soldadura ANSI / J - STD - 001. Conociendo estas guías y especificaciones, los diseñadores pueden desarrollar productos que cumplan con los requisitos de las normas de la industria.

Diseño de producción en masa

El diseño de la producción en masa incluye todos los procesos de producción en masa, montaje, testabilidad y fiabilidad, y comienza con los requisitos de la documentación escrita.

Un documento de montaje completo y claro es absolutamente necesario y una garantía del éxito de una serie de transformaciones desde el diseño hasta la fabricación. La lista de documentos relevantes y datos CAD incluye listas de materiales (bom), listas de fabricantes calificados, detalles de montaje, guías especiales de montaje, detalles de fabricación de tableros de PC y discos que contienen datos Gerber o programas IPC - D - 350.

Los datos CAD en el disco son de gran ayuda para el desarrollo de herramientas de proceso de prueba y fabricación y la compilación de programas de equipos de montaje automatizados. Incluye la ubicación de las coordenadas del eje X - y del punto de prueba, los requisitos de prueba, los gráficos de resumen, el diagrama de circuito y las coordenadas X - Y.

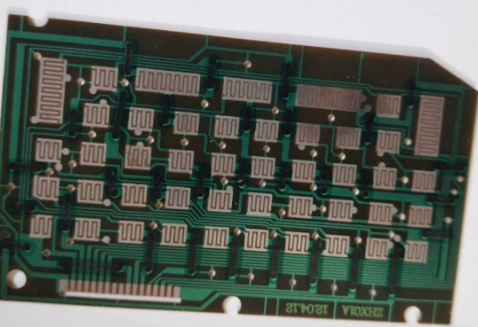

Calidad de la placa de PCB

Tomar una muestra de cada lote o número de lote específico para probar su soldabilidad. El tablero de PC se comparará primero con la información del producto proporcionada por el fabricante y las especificaciones de calidad calibradas en el ipc. El siguiente paso es imprimir la pasta de soldadura en la almohadilla y realizar la soldadura de retorno. Si se utiliza un flujo orgánico, es necesario limpiarlo para eliminar los residuos. Al mismo tiempo que se evalúa la calidad de los puntos de soldadura, la apariencia y el tamaño de las placas de PC también deben evaluarse al mismo tiempo después de la soldadura de retorno. El mismo método de Inspección también se puede aplicar al proceso de soldadura de picos.

Desarrollo del proceso de montaje

Este paso incluye el monitoreo ininterrumpido de cada movimiento mecánico con dispositivos de visión a simple vista y automáticos. Por ejemplo, se recomienda escanear con láser el volumen de pasta de soldadura impreso en cada placa de PC.

Después de colocar la muestra en el componente de montaje de superficie (smd) y devolverla, el control de calidad y los ingenieros deben comprobar el consumo de estaño en los pines de cada componente uno por uno, y cada miembro debe registrar en detalle los componentes pasivos y los componentes de varios pines. Situación opuesta. Después del proceso de soldadura de pico, también es necesario comprobar cuidadosamente la uniformidad de la soldadura y determinar la ubicación potencial de los puntos de soldadura, que pueden causar defectos debido a la distancia o a la proximidad excesiva de los componentes.

Tecnología de asfalto fino

El montaje de espaciado fino es un concepto avanzado de estructura y fabricación. La densidad y complejidad de los componentes es mucho mayor que la de los principales productos en el mercado actual. Si se quiere entrar en la fase de producción en masa, se deben modificar algunos parámetros para entrar en la línea de producción.

Las dimensiones y el espaciamiento de las almohadillas suelen seguir las especificaciones IPC - SM - 782a. Sin embargo, para cumplir con los requisitos del proceso de fabricación, algunas almohadillas tendrán formas y dimensiones ligeramente diferentes a las de esta especificación. Para la soldadura de pico, el tamaño de la almohadilla suele ser ligeramente mayor para tener más flujo y soldadura. Para algunos componentes que generalmente se mantienen cerca del límite superior e inferior de tolerancia del proceso, es necesario ajustar adecuadamente el tamaño de la almohadilla.

Consistencia de colocación de los componentes de montaje de superficie

Aunque no es del todo necesario diseñar todos los componentes en la misma posición, para el mismo tipo de componentes, la consistencia ayudará a mejorar la eficiencia del montaje y la inspección. Para placas de circuito complejas, los componentes con pin suelen tener la misma posición para ahorrar tiempo. La razón es que el clip para colocar el componente suele fijarse en una dirección y la placa debe girar para cambiar la dirección de colocación. Para los componentes de unión superficial en general, debido a que el clip de la máquina de colocación puede girar libremente, no hay problema en este sentido. Sin embargo, si desea pasar por el soldador de pico, debe alinear los componentes para reducir el tiempo que pasan expuestos al flujo de Estaño.

La Polar de algunos componentes polares se determinó ya en el diseño de todo el circuito. Después de que el ingeniero de proceso entienda la función del circuito, decidir el orden de colocación de los componentes puede mejorar la eficiencia del montaje, pero tiene una directividad consistente. O componentes similares pueden mejorar su eficiencia. Si la ubicación se puede unificar, no solo se puede acortar la velocidad de escribir y colocar programas de componentes, sino también reducir la ocurrencia de errores.

Distancia de los componentes consistente (y suficiente)

Las máquinas de colocación de componentes de montaje de superficie totalmente automáticas suelen ser bastante precisas, pero los diseñadores tienden a ignorar la complejidad de la producción a gran escala al tratar de aumentar la densidad de componentes. Por ejemplo, cuando un componente alto está demasiado cerca de un componente muy espaciado, no solo bloquea la vista de los puntos de soldadura de los pines de inspección, sino que también obstaculiza el trabajo pesado o las herramientas utilizadas en el trabajo pesado.

La soldadura por pico se utiliza generalmente en componentes relativamente bajos y cortos, como diodos y transistor. Pequeños componentes como soic también se pueden utilizar para la soldadura de picos, pero hay que tener en cuenta que algunos componentes no pueden soportar la exposición directa a altas temperaturas en hornos de Estaño.

Para garantizar la consistencia de la calidad del montaje, la distancia entre los componentes debe ser lo suficientemente grande y exponerse uniformemente al horno de Estaño. Para garantizar que la soldadura pueda entrar en contacto con cada contacto, se debe mantener una cierta distancia entre el componente alto y el componente bajo y el componente bajo para evitar efectos de sombra. Si la distancia no es suficiente, también obstaculizará la inspección de los componentes y el trabajo pesado.

La industria ha desarrollado un conjunto de aplicaciones estándar para componentes de instalación de superficie. Si es posible, utilice componentes que cumplan con los estándares en la medida de lo posible, para que el diseñador pueda crear una base de datos de tamaños de almohadillas estándar, para que los ingenieros puedan entender mejor los problemas del proceso. Los diseñadores pueden encontrar que algunos países han establecido estándares similares, y la apariencia de los componentes puede ser similar, pero el ángulo de guía de los componentes varía según el país de fabricación. Por ejemplo, los proveedores de componentes soic de América del Norte y Europa pueden cumplir con los estándares eiz, mientras que los productos japoneses están diseñados con eiaj. Cabe señalar que incluso si se cumplen los estándares eiaj, la apariencia de los componentes producidos por diferentes empresas no es exactamente la misma.

Con el objetivo de mejorar la eficiencia de la producción

El montaje de placas de circuito puede ser muy sencillo o muy complejo, dependiendo de la forma y densidad del componente. Los diseños complejos pueden convertirse en una producción eficiente y reducir la dificultad, pero si los diseñadores no prestan atención a los detalles del proceso, se vuelve muy difícil. Al principio del diseño, se debe considerar el plan de montaje. Por lo general, siempre y cuando se ajuste la ubicación y colocación de los componentes, se puede aumentar la productividad por lotes. Si el tamaño de la placa de PCB es pequeño, la forma es irregular o el componente está muy cerca del borde de la placa, se considera la producción a gran escala en forma de placa de conexión.