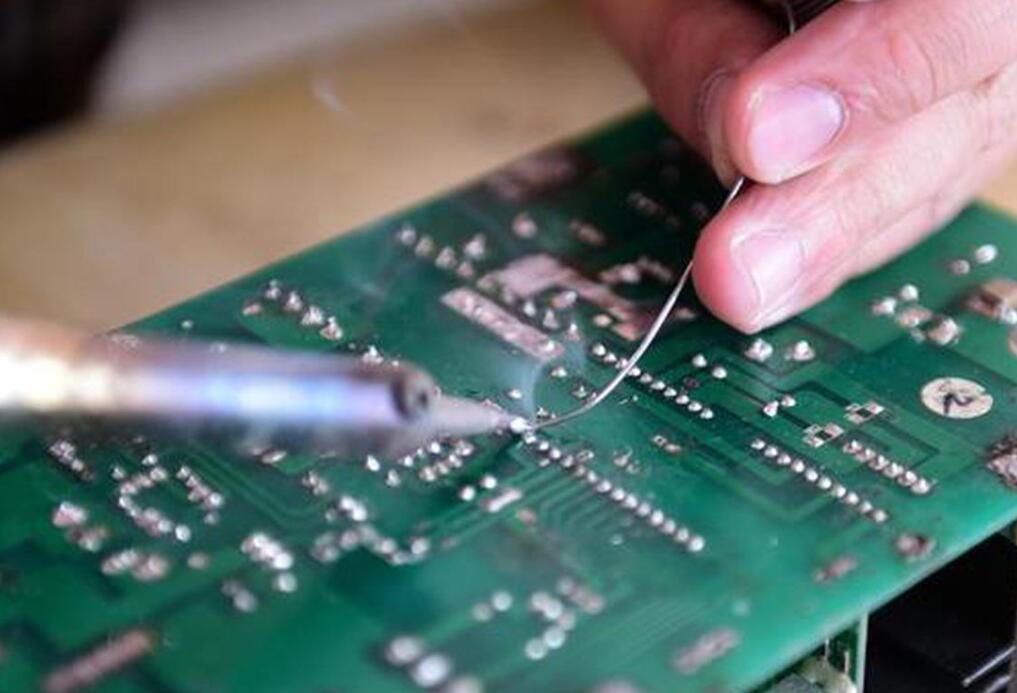

¿¿ qué herramientas se necesitan para la fabricación de pcba?

Las herramientas básicas necesarias para soldar los componentes de fabricación de pcba son pinzas pequeñas, planchas, correas de estaño, además de estas pistolas de aire caliente, pulseras antiestáticas, colofonia, soluciones alcohólicas y lupas con lámparas.

Pinzas pequeñas: use unas pinzas pequeñas, puntiagudas, de acero no bordado, en lugar de otras que puedan ser magnéticas, ya que las pinzas magnéticas durante la Unión del parche pegan el componente a las pinzas.

Soldador: el operador del proceso SMT seleccionará una cabeza de soldador cónica de larga vida con un radio inferior a 1 mm. Se han preparado dos juegos de soldadores para facilitar su uso al desmontar los componentes.

Pistola de aire caliente: el operador del fabricante pcba puede usar una soldadora para resolver el problema al desmontar dos o tres componentes terminales, pero debe usar una pistola de aire caliente al desmontar componentes de varios cables. La pistola de aire caliente puede mejorar la reutilizabilidad de los componentes desmontados y evitar daños en la almohadilla. El trabajo frecuente de desmontar los componentes requiere la selección de pistolas de aire caliente con buen rendimiento.

Cinturón de estaño: el uso de cinturón de estaño es una buena opción cuando se produce un cortocircuito en la soldadura del cable ic. En este momento no se puede usar la correa de Estaño.

Lupa: los técnicos de SMT deben elegir una lupa con base en lugar de una lupa de mano, ya que la soldadura requiere operar con una sola mano bajo la lupa. Encender la luz permite una visión clara y aumenta la visibilidad de la soldadura.

Los fabricantes de pcba analizan las causas y pasos de la mala soldadura en la fabricación de pcba

1. el operador del proceso pcba primero verifica si la soldadura tiene óxido, aceite y otras impurezas, o si hay protuberancias y contacto deficiente, lo que aumentará la resistencia al contacto, reducirá la corriente eléctrica y hará que la temperatura de la soldadura sea insuficiente.

2. el personal de la planta de procesamiento de láminas y parches pcba verificará si la configuración actual cumple con los requisitos del proceso. Si la configuración de la corriente no aumenta cuando el espesor del producto cambia, la falta de corriente en la soldadura dará lugar a una mala soldadura.

3. la soldadora SMT del fabricante de placas pcba comprobará si la cantidad de superposición de las costuras es normal y si la cantidad de superposición en el lado de conducción se reduce o se agrieta. La reducción de la cantidad de superposición hará que el área de Unión de la banda de acero delantera y trasera sea demasiado pequeña, reducirá la superficie total de fuerza y no podrá soportar una mayor tensión, especialmente el fenómeno de agrietamiento en el lado de la conducción causará concentración de esfuerzo, el agrietamiento será cada vez mayor y luego se retirará.

4. los operadores de la planta de procesamiento pcba verificarán si la presión de la rueda de soldadura es razonable. Si la presión es insuficiente, aunque el controlador de soldadura tiene un modo de control de corriente constante, la corriente real disminuirá debido a la resistencia de contacto excesiva. Sin embargo, si la resistencia aumenta más allá de un cierto rango (generalmente un 15%), superará el límite de compensación de corriente y la corriente no puede aumentar con el aumento de la resistencia, alcanzando el valor establecido. En este caso, el sistema emite una alarma cuando funciona normalmente.