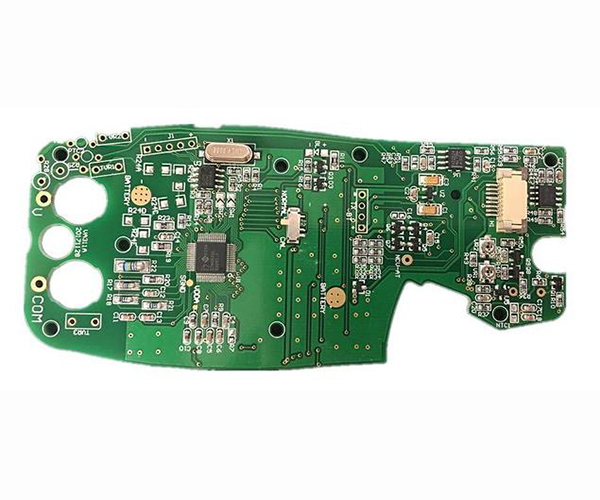

El procesamiento pcba es actualmente un método de procesamiento muy maduro, que se utiliza principalmente para procesar equipos electrónicos con alta integración. Sin embargo, durante el procesamiento de los PCB se deben celebrar reuniones previas a la producción, se deben adquirir e inspeccionar los componentes electrónicos proporcionados por los PCB y se deben establecer puestos de control especiales de entrada de PCB para inspeccionar estrictamente los siguientes artículos para garantizar que los componentes estén libres de fallas. Solo de esta manera se puede garantizar la calidad sin requerir mucho trabajo de retrabajo y mantenimiento, y luego detallaré el contenido relevante.

Tratamiento pcba

1. cómo controlar la calidad del procesamiento de pcba

1. es particularmente importante celebrar reuniones previas a la producción después de recibir pedidos para procesar pcba. Se trata principalmente del proceso de analizar los archivos pcbgerber y presentar informes de manufacturabilidad (dfm) de acuerdo con las diferentes necesidades del cliente. Muchos pequeños fabricantes no le dan gran importancia. Pero a menudo es así. No solo es fácil causar problemas de calidad debido al mal diseño de los pcb, sino que también requiere mucho trabajo de retrabajo y mantenimiento.

2. adquisición e inspección de componentes electrónicos proporcionados por pcba

Los canales de adquisición de componentes electrónicos deben controlarse estrictamente, los productos deben obtenerse de grandes comerciantes y fabricantes originales, y se debe evitar el uso de materiales usados y falsificados. Además, es necesario establecer un puesto de control especial de entrada pcba para inspeccionar estrictamente los siguientes artículos para garantizar que los componentes estén libres de fallas.

Pcb: comprobar la prueba de temperatura del horno de soldadura de retorno, si el agujero a través del cual no hay cable volador está bloqueado o filtrado, si la superficie de la placa está doblada, etc.

Ic: compruebe si la impresión de pantalla es exactamente la misma que la impresión de pantalla. Bom y almacenarlo a temperatura y humedad constantes.

3. montaje SMT

El sistema de control de temperatura del horno de impresión de pasta de soldadura y retorno es la clave del montaje y requiere una plantilla láser con mayores requisitos de calidad y mayores requisitos de procesamiento. De acuerdo con las necesidades de los pcb, algunos necesitan aumentar o disminuir la malla de acero o el agujero en forma de u, solo necesitan hacer la malla de acero de acuerdo con los requisitos del proceso. Entre ellos, el control de temperatura del horno de soldadura de retorno es muy importante para la humectación de la pasta de soldadura y la solidez de la malla de acero, que se puede ajustar de acuerdo con las pautas normales de operación sop. Además, la aplicación estricta de las pruebas de Aoi puede reducir considerablemente los defectos causados es por factores humanos.

4. procesamiento de plug - in

En el proceso de enchufe, el diseño del molde de soldadura de pico es la clave. Los ingenieros de pe deben seguir practicando y resumiendo cómo usar moldes para aumentar significativamente la productividad.

5. prueba de la placa de procesamiento de PCB

Para los pedidos con requisitos de prueba pcba, los principales contenidos de prueba incluyen TIC (prueba de circuito), FCT (prueba funcional), prueba de combustión (prueba de envejecimiento), prueba de temperatura y humedad, prueba de caída, etc.

2. asuntos a los que se debe prestar atención en el tratamiento del pcba

1. la distancia mínima entre la lámina de cobre y el borde de la placa es de 0,5 mm, la distancia mínima entre el componente y el borde de la placa es de 5,0 mm, y la distancia máxima entre la almohadilla y el borde de la placa es de 4,0 mm.

2. la brecha mínima entre las láminas de cobre es de 0,3 mm para un solo panel y 0,2 mm para una placa de doble Cara. (preste atención a los componentes de la carcasa metálica al diseñar la placa de doble Cara. la carcasa debe entrar en contacto con la placa de PCB al insertar. la almohadilla superior no se puede abrir y debe sellarse con aceite de malla o película de bloqueo de soldadura).

3. no se permite colocar el saltador debajo del IC ni debajo de los componentes de potenciómetros, motores y otras carcasas metálicas de gran volumen.

4. los condensadores electroliticos no permiten el contacto con los componentes de calefacción. Como transformadores, resistencias térmicas, resistencias de alta potencia, radiadores. La distancia mínima entre el disipador de calor y el electrolizador es de 10 mm, y la distancia entre el resto de los componentes y el disipador de calor es de 2,0 mm.

5. los componentes grandes (como transformadores, condensadores electroliticos de diámetro superior o igual a 15 mm, tomas de corriente grande, etc.) requieren juntas adicionales.

6. ancho mínimo de línea: placa única 0,3 mm, placa doble 0,2 mm (el valor mínimo de la lámina de cobre lateral también es de 1,0 mm).

7. no debe haber láminas de cobre (excepto puesta a tierra) y componentes (o según los requisitos del dibujo estructural) dentro del radio del agujero de tornillo de 5 mm.

8. en general, el tamaño de la Junta (diámetro) de los componentes de instalación a través del agujero es el doble del tamaño del agujero. El valor mínimo de la placa doble es de 1,5 mm y el valor mínimo de la placa única es de 2,0 mm. (si no se puede usar la almohadilla redonda, se puede usar la almohadilla redonda.)

Lo anterior es una pequeña serie de precauciones sobre el control de calidad y el proceso de procesamiento del procesamiento pcba.