Análisis de las causas de la falla de interconexión de agujeros ciegos en la placa HDI

1. el método de ablación láser con energía excesiva en el proceso de ablación láser es el principal proceso de producción para la fabricación de agujeros ciegos en la actualidad. Aunque el láser CO2 no puede quemar directamente la capa de cobre, si se trata especialmente la capa de cobre para que su superficie tenga las características de una fuerte absorción de longitud de onda infrarroja, hará que la capa de cobre aumente rápidamente a una temperatura muy alta. El cobre interior en la parte inferior del agujero ciego suele ser marrón, ya que la superficie de cobre marrón refleja menos láser y su estructura superficial áspera aumenta la reflexión difusa de la luz, lo que aumenta la absorción de las ondas de luz, mientras que la superficie de la Caja de cobre marrón es una estructura de capa orgánica que también puede Promover la absorción de la luz. Por lo tanto, si la energía láser es demasiado grande después de la perforación láser, puede recristalizar la capa superficial de cobre interno en la parte inferior del agujero ciego, lo que puede causar cambios en la estructura del cobre interno.

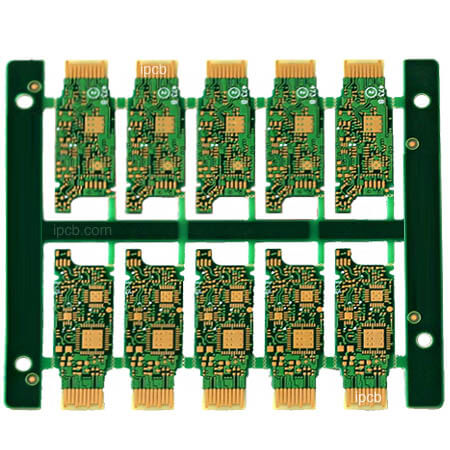

2. la perforación de óxido insalubre o la eliminación de escoria es un proceso extremadamente importante antes de la galvanoplastia de agujeros ciegos y desempeña un papel vital en la fiabilidad de la conexión entre el cobre de la pared del agujero y la capa interior del cobre. Porque la fina capa de resina puede hacer que los agujeros ciegos estén en un Estado semiconductor. Durante la prueba e - test, debido a la presión del bolígrafo táctil, puede pasar la prueba y puede haber problemas como cortes de circuito o fallas de contacto después del montaje de la placa. Sin embargo, en el caso de las placas de teléfonos móviles, hay entre 700.000 y 100.000 agujeros ciegos en cada placa, y es inevitable que se produzcan errores ocasionales al eliminar el pegamento. con la mejora actual de los sistemas de agentes de cavidad de los fabricantes, Solo monitoreando de cerca el baño y cambiando el baño inmediatamente antes de que surjan problemas se puede garantizar la producción debida. La calidad de la capa de cobre en la superficie de la placa de conexión interna es Anormal. la calidad anormal de la capa de cobre en la superficie de la almohadilla de conexión interna también es la causa del ICD del agujero ciego, ya que la capa de cobre tiene propiedades físicas como ductilidad, resistencia a la tracción, tensión interna y densidad. Juega un papel importante en la fiabilidad de los agujeros ciegos. Juega un papel importante, y la propiedad física de la capa de cobre depende de la estructura y la composición química de la capa de cobre. La imagen muestra el ICD causado por el recubrimiento áspero de la superficie interna en la parte inferior del agujero ciego. La superficie de cobre de esta capa Interior puede causar fácilmente que el pegamento no se elimine limpiamente, y el tercero es que la superficie de cobre en sí tiene problemas de cristalización y es fácil galvanoplastia agujeros ciegos. Defectos como la mala unión entre el cobre sin recubrimiento y el cobre interior, por lo que una vez tirado por un gran estrés, es fácil enviar un icd. La diferencia entre la expansión y contracción del material es demasiado grande. los problemas de emparejamiento del material también tienen un impacto importante en la fiabilidad de la interconexión de los agujeros ciegos. Las figuras 8 y 9 muestran fotos de agujeros ciegos recubiertos de placas combinadas secundarias rellenando icd. Se puede ver que la placa acumulativa secundaria L1 - L2 utiliza material de hormigón compactado, y la capa de relleno de agujeros ciegos recubiertos de L2 - L3 utiliza material ldp. Debido a las altas temperaturas y el alto calor de la soldadura sin plomo, los tres materiales con grandes diferencias en los CE de galvanoplastia de agujeros ciegos, LDP y RCC tienen diferentes grados de expansión y contracción, lo que hace que la proporción de ICD de agujeros ciegos en la capa de LDP aumente significativamente. Por lo tanto, al hacer laminados multicapa, se debe prestar atención a la selección del material y la coincidencia del material. El RCC libre de halógenos aumentará la posibilidad de un ICD de agujero ciego. el material RCC libre de halógenos es un nuevo material desarrollado de acuerdo con los requisitos de la Directiva rohs. No contiene halógenos prohibidos por RoHS y tiene una excelente resistencia a la llama. El principal mecanismo de obstrucción es el uso de P y n para reemplazar halógenos, lo que reduce la polar de la cadena de polímeros y aumenta el peso molecular de la resina. Al mismo tiempo, la adición de rellenos como la alúmina también aumenta la Polar del material. Hacer que los materiales libres de halógenos muestren algunas características diferentes de las de la resina epoxi tradicional. Por lo tanto, los materiales libres de halógenos tendrán ciertos problemas al coincidir con la solución de galvanoplastia original, y puede aparecer un recubrimiento delgado. Durante el montaje, es necesario soldar manualmente en algunos lugares el calor excesivo de la Soldadura manual o las piezas excesivas de la placa HDI de retrabajo. La temperatura de la soldadura manual, la competencia del personal de soldadura durante la operación y el número de retrabajo tendrán un gran impacto en la calidad de la soldadura.