Los productos electrónicos multifuncionales portátiles tienen altos requisitos para placas de circuito impreso (pcb). Interconectar estrechamente muchos componentes y estabilizar los circuitos en áreas limitadas. La densidad de la placa de circuito es cada vez mayor. Por ejemplo, la apertura y el ancho de línea se reducen aún más, la distancia y la precisión entre sí aumentan constantemente, y la relación entre diámetro y profundidad aumenta constantemente. El número de capas de circuito puede alcanzar más de 10 capas. El número de microporos en la misma capa debe superar los 50.000, pero la distancia debe ser tan pequeña como 0,05 mm y el tamaño del agujero debe ser inferior a 150 micras. Al perforar mecánicamente esta placa de circuito impreso, es difícil superar los problemas de materiales de perforación, enfriamiento, eliminación de chips y posicionamiento de procesamiento. La aplicación del procesamiento láser puede cumplir mejor con los requisitos de calidad.

1. aplicación de rayos láser

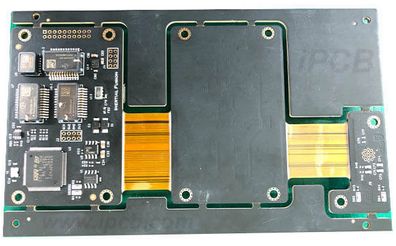

El PCB de alta densidad fabricado por el IPCB es una estructura multicapa formada por una mezcla de resina aislante y material de fibra de vidrio, con una capa conductora de cobre insertada en el medio. Luego se laminan y combinan. El principio del procesamiento láser es utilizar rayos láser para centrarse en la superficie del pcb, haciendo que el material se derrita y evapore inmediatamente, formando un pequeño agujero. Debido a que el cobre y la resina son dos materiales diferentes, la temperatura de fusión de la lámina de cobre es de 1084 ° c, mientras que la temperatura de fusión de la resina aislante es de solo 200 - 300 ° c. Por lo tanto, al usar el punzonado láser, los parámetros de longitud de onda, modo, diámetro y pulso del haz deben seleccionarse y controlarse razonablemente.

1.1 efectos de la longitud de onda y el modo del haz en el procesamiento

Al perforar, el láser procesa primero la lámina de cobre y la absorción del cobre del láser aumenta con el aumento de la longitud de onda. Por ejemplo, los láseres de dióxido de carbono con una longitud de onda de 9,4 a 10,6 micras tienen una tasa de absorción de hasta 351 a 355 metros, mientras que los láser YAG / UV tienen una tasa de absorción de hasta el 70%, frente al 0,15%. puede usar láseres YAG / UV o métodos de máscara de forma para perforar en placas de impresión tradicionales. Para mejorar la integración de los PCB de alta densidad, cada capa de cobre es de solo 18 micras, y el sustrato de resina bajo la lámina de cobre tiene una alta absorción de láser de dióxido de carbono (alrededor del 82%), que es una condición para la Aplicación. Proporcionar perforación láser de dióxido de carbono. La tasa de conversión fotoeléctrica y la eficiencia de procesamiento de los láseres de dióxido de carbono son mucho más altas que las de los láseres YAG / uv, por lo que siempre que haya suficiente energía de haz de luz y se procese la lámina de cobre para mejorar la absorción láser, El PCB del láser de dióxido de carbono se puede encender directamente. el modo transversal del haz láser tiene un gran impacto en el ángulo de divergencia y la salida de energía del láser. Para obtener suficiente energía del haz, primero es necesario establecer un modo de salida de haz adecuado. El Estado ideal es formar una salida de modo Gauss más baja. Esto permite una densidad de energía muy alta. Esto proporciona un requisito previo para que el haz se centre bien en la lente. El modo de orden bajo se puede obtener cambiando los parámetros del resonador o instalando el diafragma. La instalación de una apertura reducirá la salida de energía del haz, pero puede limitar y ayudar a los láseres de alto modo a participar en la perforación. Mejorar la redondez de los pequeños agujeros.

1.2 efectos del pulso del haz

El láser multipulso se utiliza para perforar y la densidad de salida del láser pulsado debe alcanzar al menos la temperatura de evaporación de la lámina de cobre. Después de la combustión de la lámina de cobre, la energía del láser de un solo pulso se debilita, lo que no puede quemar eficazmente el sustrato inferior ni formar un agujero. Sin embargo, si la energía es demasiado alta, es necesario asegurarse de que la energía del haz de tiempo de perforación no sea demasiado alta. Después de la penetración de la lámina de cobre, la placa de Circuito está excesivamente erosionada y no se puede utilizar para el reprocesamiento de la placa de circuito. El patrón de agujero ligeramente cónico formado por microporos es ideal y este patrón de agujero es útil para el posterior proceso de recubrimiento de cobre.

2. efecto láser

Debido a las grandes diferencias en la propiedad del material entre la lámina de cobre y el sustrato, la interacción entre el haz láser y el material de la placa de circuito produce diferentes efectos, lo que tiene un impacto importante en el tamaño del agujero, la profundidad y el tipo de agujero del microporos.

2.1 reflexión y absorción láser

Cuando el láser incidente es reflejado y absorbido primero por una lámina de cobre en la superficie, comienza la interacción entre el láser y el pcb. La lámina de cobre tiene una baja tasa de absorción del láser de dióxido de carbono de longitud de onda infrarroja, una gran dificultad de procesamiento y una alta eficiencia. Muy bajo. La energía luminosa absorbida aumenta la energía cinética de los electrones libres del material de lámina de cobre, la mayoría de los cuales se convierten en energía térmica de la lámina de cobre a través de la interacción de los electrones con la red cristalina o los iones. Esto demuestra que, al tiempo que se mejora la calidad del haz, también es necesario pretratamiento de la superficie de la lámina de cobre. Se puede aplicar una capa de material que mejora la absorción de luz en la superficie de la lámina de cobre para mejorar la tasa de absorción del láser.

2.2 efectos del efecto del haz

En el procesamiento láser, la luz brilla sobre el material de la lámina de cobre, y la lámina de cobre se calienta y evapora. Por lo tanto, el vapor tiene una alta temperatura, es fácil de descomponer e ionizar, y la excitación lumínica produce plasma fotoinducido.. El plasma fotoinducido es generalmente un plasma de vapor de materia. Cuando la energía transportada por plasma a la pieza de trabajo es mayor que la energía de luz perdida por la pieza de trabajo debido a la absorción de plasma. Por el contrario, el plasma mejora la absorción de energía láser por parte de la pieza de trabajo. De lo contrario, el plasma bloqueará el láser y reducirá la absorción del láser por la pieza de trabajo. En el caso de los láseres de dióxido de carbono, el plasma inducido por la luz puede aumentar la absorción de la lámina de cobre. Sin embargo, cuando pasa el haz, el exceso de plasma se refracta, lo que afecta la precisión del posicionamiento del agujero. En general, la densidad de potencia láser se controla a un valor razonable por debajo de 107w / cm2, lo que permite controlar mejor el plasma. el efecto pinhole juega un papel muy importante en el aumento de la absorción de energía luminosa durante el proceso de perforación láser. Incluso si la lámina de cobre se quema, el láser continuará quemando el sustrato. El sustrato absorbe una gran cantidad de energía luminosa, se evapora violentamente y se expande. La presión resultante es lanzar el material fundido para formar un pequeño agujero. El pequeño agujero también está lleno de plasma fotogénico, y la energía láser que entra en el pequeño agujero es casi completamente absorbida por múltiples reflejos de la pared del agujero y la acción del plasma. La absorción de plasma reduce la densidad de potencia del láser que pasa por la fosa hasta el Fondo de la fosa. La densidad de potencia láser en la parte inferior de la fosa es esencial para generar una presión de evaporación específica para mantener una profundidad específica. Pequeños agujeros que determinan la profundidad de penetración durante el procesamiento.

3. Conclusiones

A través de la aplicación de la tecnología de procesamiento láser, se puede mejorar en gran medida la eficiencia de perforación de microporos de PCB de alta densidad. Los experimentos muestran que: (1) en combinación con la tecnología cnc, la placa de circuito impreso y la apertura pueden procesar más de 30.000 microporos por minuto. Entre 75 y 100. (2) a través de la aplicación del láser ultravioleta, la apertura se puede reducir aún más por debajo de 50 micras, creando las condiciones para ampliar aún más el espacio de uso de la placa de pcb.