Analisi pengaruh bahan-bahan dan pemprosesan pada litar PCB Dk dan konsistensi fasa

Semasa frekuensi terus meningkat, ia menjadi semakin sukar untuk mengawal kesistensi fasa bagi bahan papan sirkuit cetak (PCB). Memandangkan secara tepat perubahan fasa bahan papan sirkuit bukanlah tugas sederhana atau rutin. Fasa isyarat bagi PCB frekuensi tinggi dan kelajuan tinggi bergantung pada tingkat besar pada struktur garis transmisi yang diproses daripadanya dan konstan dielektrik (Dk) bahan papan sirkuit. Semakin rendah Dk medium adalah (contohnya, Dk udara adalah kira-kira 1.0), semakin cepat gelombang elektromagnetik mendarab. Apabila Dk meningkat, penyebaran gelombang akan memperlambat, dan fenomena ini juga akan mempunyai kesan pada tindak balas fasa isyarat penyebaran. Apabila Dk bagi medium pendaraban berubah, fasa bentuk gelombang akan berubah, kerana Dk yang lebih rendah atau lebih tinggi akan membuat kelajuan isyarat dalam medium pendaraban lebih cepat atau lambat.

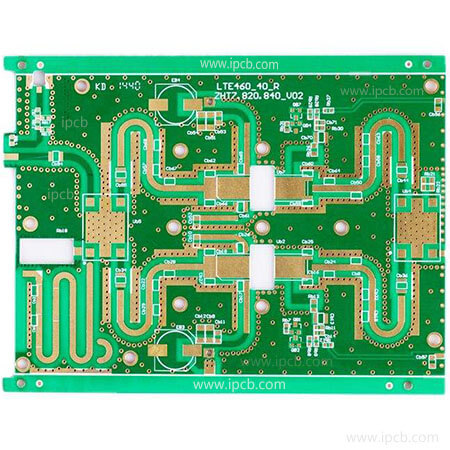

Dk bahan papan sirkuit biasanya anisotropik, dengan nilai Dk berbeza dalam tiga dimensi (3D) panjang, lebar, dan tebal (yang sepadan dengan paksi x, y, dan z). Untuk beberapa jenis khas rancangan sirkuit, tidak hanya perbezaan dalam Dk perlu dianggap, tetapi juga pengaruh proses sirkuit dan penghasilan pada fasa. Dengan meningkat frekuensi operasi PCB, terutama pada frekuensi gelombang mikrogelombang dan milimeter, seperti: peralatan infrastruktur rangkaian komunikasi tanpa wayar sel generasi lima (5G), sistem bantuan pemandu maju (ADAS) dalam kenderaan yang diberi bantuan elektronik, fasa Stabiliti dan ramalan akan menjadi semakin penting.

Jadi apa yang menyebabkan Dk bahan papan sirkuit berubah? Dalam beberapa kes, perbezaan Dk pada PCB disebabkan oleh bahan itu sendiri (seperti perubahan dalam kelabuan permukaan tembaga). Dalam kes lain, proses penghasilan PCB juga akan menyebabkan perubahan dalam Dk. Selain itu, persekitaran kerja yang kasar (seperti suhu kerja yang lebih tinggi) juga akan mengubah Dk PCB. Melalui memahami ciri-ciri bahan, proses penghasilan, persekitaran kerja, dan bahkan kaedah ujian Dk, bagaimana untuk mempelajari perubahan dalam PCB Dk. Ini boleh memahami dan meramalkan perubahan fasa PCB, dan minimumkan kesannya.

Anisotropi adalah karakteristik penting bahan papan sirkuit, dan karakteristik Dk sangat mirip dengan "tensor" dalam matematik tiga dimensi. Nilai Dk berbeza pada tiga paksi menghasilkan perbezaan aliran elektrik dan kekuatan medan elektrik dalam ruang tiga dimensi. Menurut jenis garis transmisi yang digunakan dalam sirkuit, fasa sirkuit dengan struktur sambungan boleh diubah oleh anisotropi bahan, dan prestasi sirkuit bergantung pada arah fasa pada bahan papan sirkuit. Secara umum, anisotropi bahan papan sirkuit akan berbeza dengan tebal papan dan frekuensi operasi, dan bahan dengan nilai Dk yang lebih rendah adalah kurang anisotropi. Bahan penyokong diisi juga boleh menyebabkan perubahan ini: dibandingkan dengan bahan papan sirkuit tanpa penyokong serat kaca, bahan papan sirkuit dengan penyokong serat kaca biasanya mempunyai anisotropi yang lebih besar. Apabila fasa adalah penunjuk kunci dan Dk PCB adalah sebahagian daripada pemodelan rancangan sirkuit, keterangan dan perbandingan nilai Dk antara kedua-dua bahan sepatutnya untuk Dk pada paksi yang sama. Untuk maklumat terperinci tentang pelbagai faktor (termasuk kaedah pengukuran) yang mengubah Dk bahan papan sirkuit, sila rujuk ke Rogers"webinar "Memahami bagaimana bahan sirkuit dan Pembuat boleh mempengaruhi variasi PCB Dk dan Kekonsistensi Fasa" Bagaimana proses pembuatan mempengaruhi perubahan Dk PCB dan kesistensi fasa)".

Diskusi dalam-dalam Dk desain

Dk efektif sirkuit bergantung pada bagaimana gelombang elektromagnetik berkembang dalam jenis tertentu garis trasmis. Bergantung pada garis transmisi, sebahagian gelombang elektromagnetik merebak melalui bahan dielektrik PCB, dan sebahagian lain merebak melalui udara sekitar PCB. Nilai Dk udara (kira-kira 1.00) lebih rendah daripada sebarang bahan sirkuit. Oleh itu, nilai Dk yang berkesan adalah nilai Dk bergabung, yang terdiri dari gelombang elektromagnetik yang berkembang dalam konduktor garis trasmis, gelombang elektromagnetik yang berkembang dalam bahan dielektrik, dan berkembang di udara sekitar substrat yang ditentukan oleh tindakan bergabung gelombang elektromagnetik. "Design Dk" cuba untuk menyediakan Dk yang lebih praktik daripada "Dk yang berkesan", kerana "Design Dk" juga mempertimbangkan kesan komprensif teknologi garis trasmis berbeza, kaedah penghasilan, wayar, dan bahkan kaedah ujian untuk mengukur Dk. Design Dk adalah Dk yang diekstrak apabila bahan diuji dalam bentuk sirkuit, Dan ia juga nilai Dk yang paling sesuai untuk digunakan dalam desain sirkuit dan simulasi. Design Dk bukanlah Dk yang berkesan dalam sirkuit, tetapi ia adalah bahan Dk yang ditentukan dengan mengukur Dk yang berkesan. Design Dk boleh mencerminkan prestasi sebenar sirkuit.

Kekerasan permukaan foil tembaga konduktor dalam tebal berbeza bahan dielektrik PCB mempunyai kesan berbeza pada desain Dk dan tindak balas fasa sirkuit. Material dengan substrat yang lebih tebal cenderung menjadi kurang terkesan oleh keras permukaan konduktor foli tembaga. Walaupun untuk konduktor foli tembaga dengan permukaan yang lebih kasar, nilai desain Dk pada masa ini lebih dekat dengan dielektrik Dk bahan substrat. Contohnya, bahan papan sirkuit RO4350B ⢢ 6.6 juta Rogers mempunyai nilai Dk rancangan rata-rata 3.96 dari 8 hingga 40 GHz. Untuk bahan yang sama dengan tebal 30 mils, desain Dk menurun ke 3.68 rata-rata dalam julat frekuensi yang sama. Apabila tebal substrat bahan digandakan lagi (60 mils), desain Dk ialah 3.66, yang pada dasarnya adalah Dk yang terkandung dalam medium dari laminat terkuat serat kaca ini.

Ia boleh dilihat dari contoh-contoh di atas bahawa substrat dielektrik yang lebih tebal kurang dipengaruhi oleh kasar foli tembaga, dan nilai desain Dk relatif lebih rendah. Namun, jika papan sirkuit yang lebih tebal digunakan untuk menghasilkan dan memproses sirkuit, terutama pada frekuensi gelombang milimeter di mana panjang gelombang isyarat kecil, ia akan lebih sukar untuk menyimpan konsistensi amplitud isyarat dan fasa. Rangkaian dengan frekuensi yang lebih tinggi sering lebih sesuai untuk papan sirkuit yang lebih tipis, dan bahagian dielektrik bahan mempunyai sedikit kesan pada reka Dk dan prestasi sirkuit pada masa ini. Substrat PCB lebih kurus akan lebih terpengaruh oleh konduktor dalam terma kehilangan isyarat dan prestasi fasa. Pada frekuensi gelombang milimeter, sejauh desain Dk bahan sirkuit berkaitan, ia lebih sensitif kepada ciri-ciri konduktor (seperti kelabuan permukaan foil tembaga) daripada substrat yang lebih tebal.

Bagaimana untuk memilih sirkuit garis penghantaran

Pada frekuensi gelombang RF/mikrogelombang dan milimeter, jurutera rancangan sirkuit terutamanya menggunakan teknologi garis trasmis konvensional berikut, seperti: garis microstrip, garis strip, dan panduan gelombang koplanar tertanah (GCPW). Setiap teknologi mempunyai kaedah rancangan yang berbeza, cabaran rancangan, dan keuntungan berkaitan. Contohnya, perbezaan dalam perilaku sambungan litar GCPW akan mempengaruhi desain litar Dk. Untuk litar GCPW yang tersambung dengan ketat dan garis trasmis yang terpisah dekat, menggunakan udara antara kawasan sambungan koplanar boleh mencapai penyebaran elektromagnetik yang lebih efisien dan mengurangi kerugian. Ke yang paling rendah. Dengan menggunakan konduktor tembaga yang lebih tebal, dinding sisi konduktor sambungan lebih tinggi, dan penggunaan lebih banyak laluan udara di kawasan sambungan boleh minimumkan kerugian sirkuit, tetapi lebih penting untuk memahami perubahan yang sepadan disebabkan dengan mengurangi tebal Impact konduktor tembaga.

Banyak faktor boleh mempengaruhi desain Dk bagi litar dan bahan papan tertentu. Contohnya, koeficien suhu Dk (TCDk) bagi bahan papan sirkuit digunakan untuk mengukur pengaruh suhu operasi pada desain Dk dan prestasi. Nilai TCDk lebih rendah menunjukkan bahawa bahan papan sirkuit mempunyai lebih sedikit dependensi suhu. Dengan cara yang sama, kelembapan relatif tinggi (RH) juga akan meningkatkan desain Dk bahan papan sirkuit, terutama untuk bahan dengan penyorban kelembapan tinggi. Karakteristik bahan papan sirkuit, proses penghasilan sirkuit, dan faktor yang tidak pasti dalam persekitaran kerja semua akan mempengaruhi reka Dk bahan papan sirkuit. Hanya dengan memahami ciri-ciri ini dan mempertimbangkan sepenuhnya faktor-faktor ini dalam proses desain boleh dampak mereka diminumkan.